北京全自動布氏硬度計哪家好

在材料科學與工業生產領域,材料硬度是衡量其力學性能的重要指標之一,直接關系到產品的耐用性、安全性與使用壽命。而硬度計作為檢測材料硬度的專業設備,通過標準化的檢測方法,精細量化材料抵抗外力壓入或劃痕的能力,成為從原材料篩選到成品質量管控的關鍵工具。從金屬加工到汽車制造,從航空航天到電子元件生產,硬度計憑借其高效、精細、無損(或微損)的檢測優勢,為各行業提供可靠的材料性能數據,守護產品質量的 “及時道防全洛氏硬度計兼具高精度與穩定性,為機械制造、汽車零部件等行業提供可靠數據。北京全自動布氏硬度計哪家好

機械加工行業中,洛氏硬度計的應用貫穿于原材料檢驗、半成品加工和成品驗收的全流程,成為把控加工精度的“質量標尺”。對于機床主軸、導軌等關鍵部件,其硬度直接影響機床的加工精度和穩定性。以數控車床主軸為例,主軸的前端錐孔和外圓表面需經過淬火處理,硬度需達到HRC58-62,若硬度不足,會導致主軸在高速旋轉時出現變形,影響加工零件的尺寸精度。在生產過程中,加工企業會采用臺式洛氏硬度計對主軸進行抽樣檢測,對于批量較大的訂單,還會配備全自動洛氏硬度計,通過機械臂自動上料、定位、檢測和下料,實現檢測過程的無人化操作,不僅提升了檢測效率,更避免了人為操作帶來的誤差。此外,在模具制造領域,洛氏硬度計的應用更為關鍵:冷作模具的凸模、凹模需承受較大的擠壓應力,硬度需達到HRC60-64,而熱作模具則需兼顧硬度和韌性,硬度控制在HRC45-50,檢測人員通過更換洛氏硬度標尺,可精細檢測不同類型模具的硬度,確保模具在沖壓、壓鑄等加工過程中不會出現崩裂或變形。廣西HB-3000硬度計布洛維半自動硬度計操作門檻低,無需專業技能也能快速上手,適配中小型企業質檢需求。

布氏硬度計使用中可能出現一些故障,需及時排除。若施加載荷時壓力不足,可能是液壓系統漏油或油泵故障,應檢查液壓管路接口是否密封,更換損壞的密封圈,若油泵問題則需維修或更換。測量壓痕時讀數顯微鏡模糊,可能是鏡片有污漬,可用鏡頭紙擦拭;也可能是焦距未調好,重新調整焦距即可。壓頭無法正常下降,可能是升降機構卡住,檢查是否有異物阻礙,清理后添加潤滑油。若硬度值測量偏差較大,需檢查壓頭是否磨損、載荷是否準確,必要時更換壓頭或校準載荷。儀器運行時有異常噪音,多為機械部件摩擦所致,檢查各運動部位,添加潤滑油減少摩擦。

在使用維氏硬度計的過程中,可能會遇到一些常見故障。加荷指示燈、測量顯微鏡燈不亮時,首先要檢查電源是否接好,接著查看開關、燈泡等是否正常。若這些都沒問題,再檢查負荷是否全部加上或簧片開關是否正常。若仍無法解決,就需要排查線路。測量顯微鏡內渾濁,看不到或看不清壓痕,可先從調整顯微鏡焦距和燈光入手。若調整后仍不清楚,需分別轉動物鏡和目鏡,并移動鏡內帶虛線、實線、刻線的三塊平鏡,判斷問題所在,然后卸下用長纖脫脂棉沾無水酒精擦洗干凈,重新安裝。若壓痕不在視場內或稍轉動工作臺,壓痕位置變化很大,這可能是壓頭、測量顯微鏡、工作臺三者軸心不同造成的。可按順序調整主軸下端活動間隙、轉軸側面螺釘,找出工作臺軸心,移動升降絲桿,使工作臺軸心與壓痕位置重合。檢定時示值超差,可能是測量顯微鏡標尺不準、金剛石壓頭缺損、負荷超出要求或不穩等原因,需分別用標準測微尺、立體顯微鏡、小負荷三等標準測力計檢查并解決。顯微維氏硬度計聚焦微觀檢測,適配薄材、鍍層及精密零件,以微小壓痕實現高精度硬度測量。

設備校準是操作前的必要步驟,需定期(通常每 3 個月)使用標準硬度塊校準。校準前需預熱設備(臺式硬度計預熱 30 分鐘,確保溫度穩定),將標準硬度塊平穩放置在工作臺上,施加規定壓力完成檢測,若檢測值與標準硬度塊的標準值偏差超過 ±2%,需調整設備參數(如洛氏硬度計調整主壓力、維氏硬度計調整壓頭位置),直至校準合格。例如,使用 HRC50 的標準硬度塊校準洛氏硬度計,若檢測值為 HRC48.5,需通過設備的校準旋鈕增加主壓力,直至檢測值在 HRC49.5-HRC50.5 范圍內。憑借不同壓頭與載荷組合,洛氏硬度計適配鋼、合金等多種材質的硬度檢測。廣西HB-3000硬度計布洛維

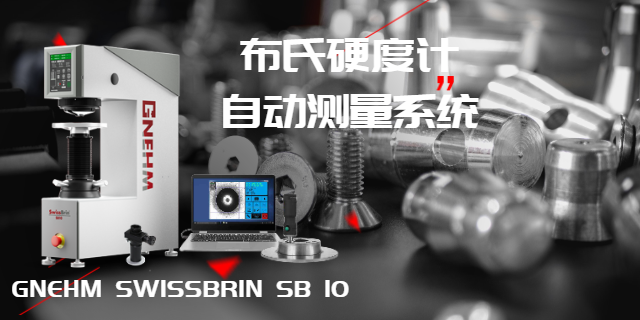

全自動維氏硬度計能有效提高測試效率,同時保證了檢測結果的準確性和可靠性。北京全自動布氏硬度計哪家好

在汽車制造領域,硬度計的應用覆蓋整車生產的多個環節。發動機缸體、曲軸等關鍵零件需通過洛氏硬度計檢測表面與內部硬度,確保其在高速運轉中承受足夠的載荷;汽車車身的高強度鋼板則通過維氏硬度計檢測涂層硬度,保障車身的抗腐蝕能力與碰撞安全性;甚至汽車輪胎的橡膠硬度,也需通過邵氏硬度計檢測,確保輪胎在不同路況下的抓地力與耐磨性。據統計,一輛汽車的生產過程中,需通過硬度計完成超過 50 個關鍵部件的硬度檢測,直接關系到汽車的性能與安全。北京全自動布氏硬度計哪家好

- 天津半自動硬度計哪個品牌好 2025-12-09

- 貴州進口硬度計布洛維 2025-12-09

- 安徽布氏硬度計布洛維 2025-12-09

- 全自動硬度計 2025-12-09

- 重慶全自動硬度計哪個品牌好 2025-12-09

- 太原硬度計 2025-12-09

- 北京自動測量硬度計哪家好 2025-12-09

- 江蘇標準硬度計哪個品牌好 2025-12-09

- 湖南洛氏硬度計 2025-12-09

- 湖南實驗室硬度計直銷 2025-12-09

- 高耐壓音叉料位開關優缺點 2025-12-09

- 江西鐵路智能采集設備 2025-12-09

- 上海低溫試驗箱 2025-12-09

- 寧波全新3D掃描儀值得推薦 2025-12-09

- 青海壓電產品系列 2025-12-09

- 南京徠卡顯微鏡說明書 2025-12-09

- 甘肅多通道爐溫測試儀價格多少 2025-12-09

- 天津雷達物位計 2025-12-09

- 四川大尺寸接觸角測量儀生產企業 2025-12-09

- 新疆高速光學非接觸式應變測量裝置 2025-12-09