青島浙大設備全生命周期管理系統

設備巡檢系統通常包括手持巡檢設備和管理中心兩部分。手持巡檢設備采用基于ARM的嵌入式系統,能夠自動采集設備信息并儲存處理,然后通過GSM網絡傳送到管理中心。管理中心由PC機中的應用程序控制,可以接收手持巡檢儀上傳的設備信息,供運行、維護和管理人員分析和決策。系統可以實現設備的實時監測和點檢,自動采集設備運行數據并進行實時分析處理,及時發現設備的異常情況并預測設備的運行狀況。設備巡檢系統的功能特性包括部門管理、員工管理、巡檢區域設置、巡檢路線設置、巡檢周期設置、巡檢計劃制定等。根據設備折舊情況(如直線折舊法)和市場需求,評估殘值,選擇出售或回收。青島浙大設備全生命周期管理系統

備件庫存優化:系統跟蹤備件消耗趨勢,自動觸發補貨提醒。某半導體企業通過智能庫存管理,將備件資金占用率從25%降至18%,同時確保關鍵備件100%在庫。設備效率分析:基于OEE指標識別生產瓶頸。某包裝企業通過系統分析發現某灌裝機利用率65%,調整排班后利用率提升至82%,年增產1200萬件。移動端協同管理:支持多端數據同步,維修人員可實時上傳現場照片、視頻。某物流企業應用后,設備故障響應時間從4小時縮短至1小時。能耗與成本分析:采集設備能耗數據,識別節能優化點。某水泥企業通過系統發現某磨機空載運行占比達15%,調整后年節電200萬度。合規化報廢管理:記錄報廢處置流程,確保符合環保法規。某醫療企業通過系統管理報廢設備,避免因含汞部件處理不當引發的環保處罰。數據看板與決策支持:通過可視化儀表盤展示設備健康度、維護成本等關鍵指標。某電力集團基于系統數據,淘汰高故障率老舊設備,年維修成本降低18%。青島浙大設備全生命周期管理系統系統能夠減少非計劃停機損失、 降低備件庫存成本、延長設備壽命。

此外,系統還能夠根據設備的工作負荷和運行時間,計算出設備的維護需求。根據維護需求和設備的優先級,系統會生成維護計劃,包括維護任務的內容、時間和執行人員。這樣,用戶可以提前進行維護工作,避免設備故障對生產造成的損失和停工時間。麒智設備管理系統的智能設備預測性維護功能不僅可以減少維修成本和生產中斷,還能提高設備的可靠性和使用壽命。用戶可以根據系統提供的維護建議和計劃,有針對性地進行維護工作,延長設備的使用壽命,并比較大限度地保證設備的正常運行。

未來趨勢:從“管理設備”到“賦能生態”隨著數字孿生、5G等技術的發展,ELM正向智能化、集成化方向演進:預測性維護4.0:結合數字孿生技術,在虛擬空間中模擬設備劣化過程,提前6-12個月預測故障。供應鏈協同:設備管理系統與供應商平臺對接,實現備件“零庫存”管理。某汽車零部件企業通過該模式,將備件交付周期從7天縮短至2天。碳足跡追蹤:在ELM中嵌入碳排放計算模塊,幫助企業實現綠色制造。某鋁業集團通過系統優化設備運行參數,年減碳12萬噸。設備全生命周期管理已從“成本中心”轉變為“價值創造中心”。通過設備管理系統,企業可實現設備資產的全鏈路可視化、運維決策的智能化,終構建起“設備-數據-決策”的閉環生態,在激烈的市場競爭中贏得先機。自動生成符合ISO55000標準的審計報告,滿足設備管理合規性要求。

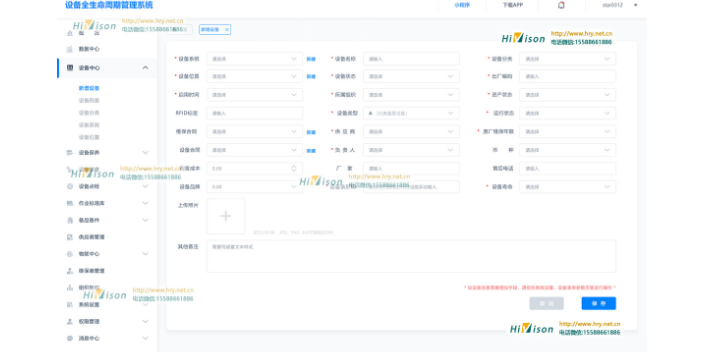

設備采購管理:包括采購申請、供應商管理、采購驗收等采購流程會涉及到的方方面面,助力企業實現采購需求、采購申請、合同管理、供應商管理、設備驗收等管理。支持逐級靈活審批,并可通過對供應商的管理,高效建立供方體系,設備交付后支持驗收確認,支持采購部門能及時根據部門員工發起的采購申請快速響應,提高辦公效率。設備臺賬管理:用戶也可通過系統的臺賬列表可以輕松查看任何設備相關的信息,包括設備型號、購置日期、使用部門、使用狀態、制造商等,還可以查閱其安裝日期、圖片、相關文檔、歷史工單、故障履歷等。支持設備和備件雙向關聯,支持設備檔案多媒體格式:視頻、圖片、文檔等關聯。一物一碼管理:支持企業用戶掃碼查看設備信息的同時支持手機掃碼便捷報修。風電企業利用ELMS實現葉片疲勞監測與復合材料回收,降低運維成本15%。青島浙大設備全生命周期管理系統

設備全生命周期管理系統可自動統計設備維護成本,包括備件消耗、人工費用等,助力成本管控。青島浙大設備全生命周期管理系統

在維護管理方面,數字化系統實現了從被動應對到主動預防的轉變。智能工單系統根據設備狀態自動生成維護任務,并基于維修人員技能、位置等因素進行比較好分配。某化工企業應用后,工單響應速度提升70%,維修效率提高45%。知識管理系統則通過結構化存儲維修案例和經驗,形成企業專屬的設備維護知識庫,某航空維修企業借此將新人培養周期從6個月縮短至8周。備件與耗材管理是設備管理的重要環節。智能庫存系統通過分析設備故障模式、備件使用壽命等數據,建立動態庫存模型。某半導體制造廠應用后,在確保維修需求的前提下,備件庫存資金占用減少35%。全流程追溯功能則實現了從供應商管理到報廢處置的閉環跟蹤,某工程機械企業借此將備件管理效率提升50%。青島浙大設備全生命周期管理系統

- 青島智慧能源管理系統app 2025-12-08

- 成都小型設備管理系統研發 2025-12-07

- 天津電氣設備管理系統 2025-12-06

- 上海能源管理系統公司 2025-12-06

- 威海企業能耗管理系統多少錢 2025-12-06

- 河南設施設備管理系統 2025-12-06

- 重慶加工設備管理系統多少錢 2025-12-05

- 青島機器設備管理系統 2025-12-05

- 青島熱軋廠設備管理系統 2025-12-05

- 淄博企業電力監控系統軟件 2025-12-05

- 江西學校智能后勤管理軟件 2025-12-08

- 紹興靠譜的小程序開發大概費用 2025-12-08

- 定位器廠家 2025-12-08

- 迷你gps定位器廠家 2025-12-08

- 甘肅藍牙音響芯片ACM3106ETR 2025-12-08

- 愛車安gps定位器專賣店 2025-12-08

- 貴陽多聯柜采控一體屏解決方案 2025-12-08

- 松江區特種AI驅動汽車設計平臺廠家電話 2025-12-08

- 無錫RHLIMS軟件公司 2025-12-08

- 玉林水晶頭接法 2025-12-08