高壓耐腐蝕工業材鋁電機殼訂做

鋁電機殼良好的散熱性能能夠及時將伺服電機產生的熱量散發出去,確保電機在高速運轉和頻繁啟停過程中,溫度始終保持在合理范圍內,避免因過熱導致的電機性能下降和控制精度降低。同時,鋁電機殼的輕量化特性有助于降低伺服電機的轉動慣量,提高電機的響應速度和動態性能,使伺服電機能夠更快速、準確地跟蹤控制指令,實現高精度的運動控制。在數控機床中,使用鋁電機殼的伺服電機能夠保證機床的加工精度達到 ±0.001mm - ±0.01mm,在機器人領域,能夠使機器人的運動定位精度達到 ±0.05mm - ±0.1mm,大幅度提高了工業自動化設備的運行效率和加工精度。工業材鋁電機殼的電磁屏蔽性能良好,能夠有效地防止干擾。高壓耐腐蝕工業材鋁電機殼訂做

在鉆孔過程中,需要選擇合適的鉆頭、鉆速和冷卻液等參數,以保證孔的質量和精度。銑削工藝銑削是電機殼加工中的另一個重要環節,其目的是對電機殼進行表面加工和形狀修正。銑削過程中需要選擇合適的銑刀、銑削速度和進給量等參數,以保證加工表面的平整度和精度。沖壓工藝沖壓是制造薄壁、輕質的電機殼常用的加工方法。通過沖壓模具對原材料進行沖壓成型,可以快速得到所需形狀的電機殼。沖壓過程中需要控制沖壓力、沖壓速度和模具間隙等參數,以保證產品的質量和精度。自動化熱擠壓工業材鋁電機殼批發工業材鋁電機殼是一種經濟實用的機殼材料。

焊接工藝焊接是將多個零部件連接成一個整體的重要方法。在工業材鋁電機殼的加工中,常用的焊接方法有TIG焊、MIG焊和激光焊等。焊接過程中需要選擇合適的焊接參數和焊接材料,以保證焊縫的質量和強度。工業材鋁電機殼的質量控制在電機殼的加工過程中,質量控制是至關重要的環節。通過嚴格的質量控制,可以確保電機殼的尺寸精度、表面質量、強度和剛度等性能指標符合要求。以下是一些常用的質量控制方法:尺寸測量:使用測量工具對電機殼的尺寸進行測量,確保其與設計要求相符。表面檢查:對電機殼的表面進行目視檢查或使用放大鏡等工具進行檢查,以確保其無裂紋、無劃痕等缺陷。

工業材鋁電機殼的加工工藝工業材鋁電機殼的加工工藝包括切割、鉆孔、銑削、沖壓、焊接等多個環節。下面將分別對這些加工工藝進行詳細探討:切割工藝切割是電機殼加工的第一步,其目的是將原材料切割成所需的形狀和尺寸。在工業材鋁電機殼的加工中,常用的切割方法有鋸切、銑切和激光切割等。其中,激光切割具有高精度、高效率和高靈活性的優點,適用于復雜形狀的切割。鉆孔工藝鉆孔是電機殼加工中的重要環節,其目的是在電機殼上鉆孔以安裝螺栓、軸承等零部件。采用工業材鋁電機殼能夠提高機器的耐用性。

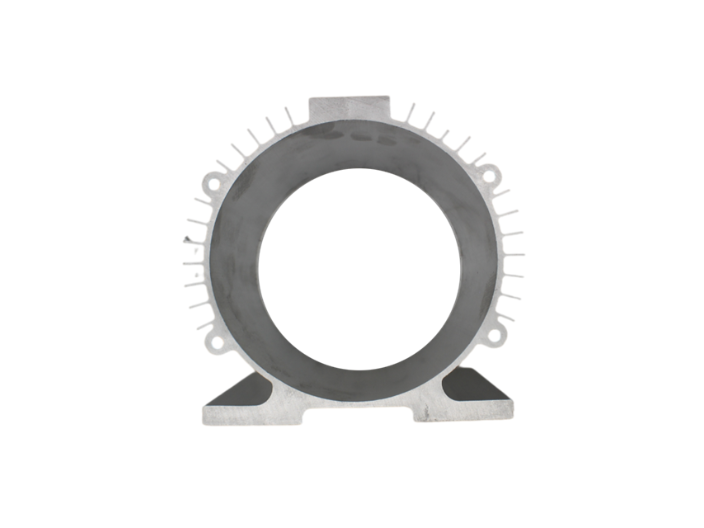

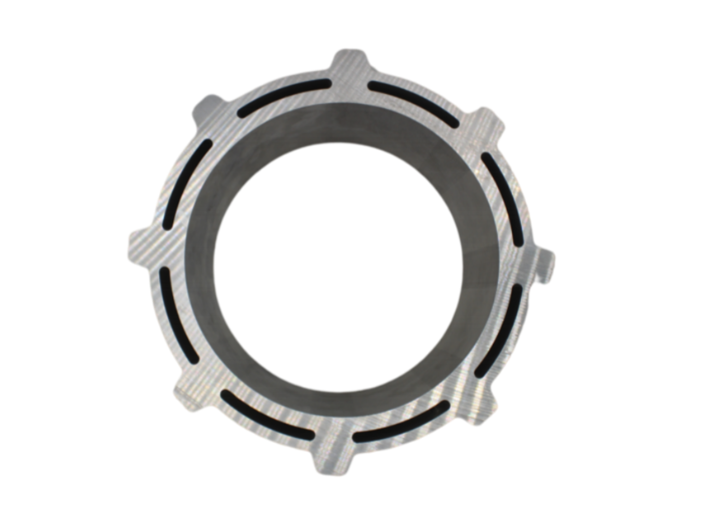

在現代工業領域中,電機作為動力轉換的重心部件,其性能優劣直接影響到整個設備的運行效率和使用壽命。而電機殼作為電機的保護結構,不僅承受著電機的重量和運行時產生的振動,還需要具有良好的散熱性能和電磁屏蔽效果。工業材鋁以其輕質、墻高度、良好的導熱性和耐腐蝕性,成為制造電機殼的理想材料。工業材鋁電機殼的材料特性工業材鋁是一種輕質墻高度的金屬材料,具有優異的物理和化學性能。首先,工業材鋁的密度低,只為鋼的1/3左右,這使得電機殼在保持足夠強度的同時,可以大幅度減輕整個電機的重量,降低能耗。其次,工業材鋁的導熱性好,能夠快速將電機內部產生的熱量傳導到外部環境中,保證電機的正常運行。此外,工業材鋁還具有良好的耐腐蝕性,能夠在各種惡劣環境下保持穩定的性能。車間中常用的工業材鋁電機殼能夠有效地保護電機。自動化鋁合金工業材鋁電機殼報價

工業材鋁電機殼是非常輕便并且易于加工的機殼材料。高壓耐腐蝕工業材鋁電機殼訂做

在工業自動化生產中,伺服電機作為實現精確位置控制、速度控制和轉矩控制的關鍵設備,廣泛應用于數控機床、機器人、自動化生產線等領域。鋁電機殼因其優異的性能,成為伺服電機的重要配套部件。伺服電機在運行過程中需要快速響應指令,頻繁啟停和加減速,這對電機的散熱性能和動態性能提出了很高的要求。鋁電機殼良好的散熱性能能夠及時將伺服電機產生的熱量散發出去,確保電機在高速運轉和頻繁啟停過程中,溫度始終保持在合理范圍內,避免因過熱導致的電機性能下降和控制精度降低。同時,鋁電機殼的輕量化特性有助于降低伺服電機的轉動慣量,提高電機的響應速度和動態性能,使伺服電機能夠更快速、準確地跟蹤控制指令,實現高精度的運動控制。在數控機床中,使用鋁電機殼的伺服電機能夠保證機床的加工精度達到 ±0.001mm - ±0.01mm,在機器人領域,能夠使機器人的運動定位精度達到 ±0.05mm - ±0.1mm,大幅度提高了工業自動化設備的運行效率和加工精度。高壓耐腐蝕工業材鋁電機殼訂做

- 鋁合金高壓工業材鋁電機殼價格 2025-11-24

- 防泄漏耐腐蝕工業材鋁電機殼市場價 2025-11-24

- 大功率熱擠壓工業材鋁電機殼加工 2025-11-24

- 高精度工業材鋁電機殼制造商 2025-11-24

- 壓鑄高精度工業材鋁電機殼批發 2025-11-24

- 中國澳門工業材鋁電機殼加工定制 2025-11-24

- 高壓大功率工業材鋁電機殼加工 2025-11-24

- 福建工業材鋁電機殼 2025-11-24

- 國產抗氧化工業材鋁電機殼定制 2025-11-24

- 高精度工業材鋁電機殼價格 2025-11-24

- 蚌埠鋁棒企業 2025-12-08

- 廣東博物館AR玻璃電話 2025-12-08

- 遵義無磁鉆桿圖片 2025-12-08

- 山東石墨烯粉體 2025-12-08

- 無錫特殊不銹鋼制品貨源充足 2025-12-08

- 浙江鋯鍛件貨源源頭 2025-12-08

- 湖南高效除鐵器 2025-12-08

- 宜興好用的不銹鋼制品報價表 2025-12-08

- 湖北工作輥聯系方式 2025-12-08

- 揚州不等邊角鋼代理品牌 2025-12-08