合肥銅料鏟齒散熱器

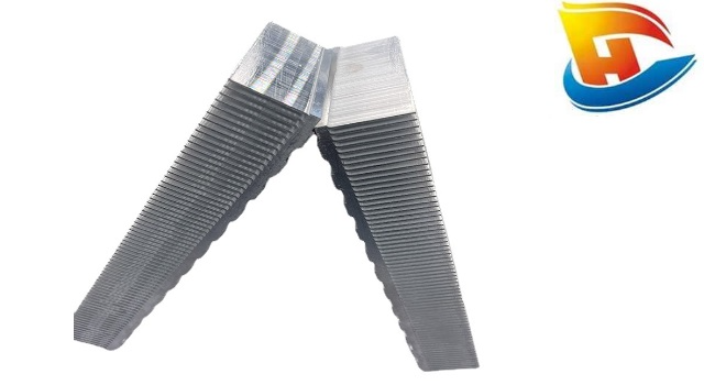

鏟齒散熱器的材質選擇需平衡導熱性能、加工性能與成本,不同材質適用于不同散熱場景,關鍵材質包括純鋁、鋁合金、銅及銅鋁復合材質,各有明確的適配范圍。純鋁(如 1050、1060 型號)是常用的基材,其優勢在于導熱系數高(237~240W/(m?K))、加工性能優異(易切削、易成型)、成本較低,適用于中低功率散熱場景(如 100~200W 的 LED 電源、小型變頻器);但純鋁強度較低(抗拉強度約 95MPa),齒高超過 20mm 時易出現變形,需通過加強筋設計提升結構穩定性。鏟齒散熱器適用于高溫、潮氣等多種不同環境條件下。合肥銅料鏟齒散熱器

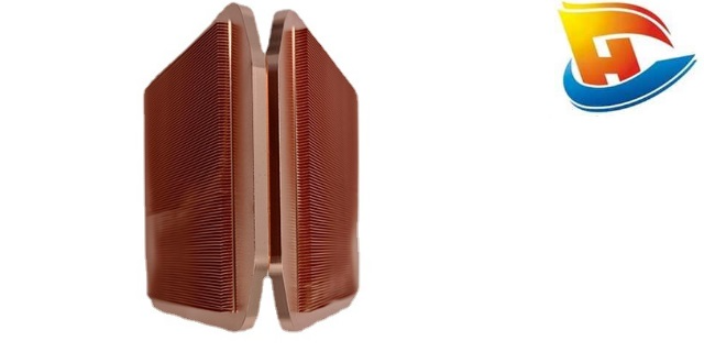

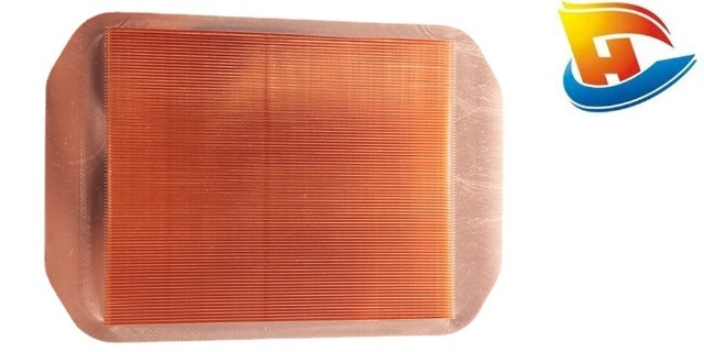

高頻電子設備(如射頻功率放大器、雷達模塊、5G 基站)的工作頻率通常≥1GHz,除散熱需求外,還需防止散熱器成為 EMI(電磁干擾)的輻射源或接收源,鏟齒散熱器需結合 EMI 防護設計。高頻設備的功率模塊(如 GaN 射頻管)發熱密度高(50~100W/cm2),需鏟齒散熱器具備高熱效率:采用銅鋁復合材質(底座銅,鏟齒鋁),熱阻≤0.15℃/W;齒高 20~25mm,齒間距 1~1.5mm,搭配高速風扇(風速 6~8m/s),確保模塊溫度≤80℃。。。。。。。。。。。合肥銅料鏟齒散熱器鏟齒散熱器可以滿足不同偏好和需求的設計要求。

散熱器與變頻器外殼之間采用密封膠條(如硅橡膠)密封,防護等級達到 IP54,避免油污侵入。對于 PLC 設備中的小型功率模塊(散熱功率 20~50W),空間受限(通常安裝在導軌上),需采用緊湊型鏟齒散熱器(尺寸≤100mm×50mm×30mm),齒高 5~10mm、齒間距 2~2.5mm,通過自然對流散熱,底座設計為導軌式安裝結構,方便與 PLC 模塊快速組裝。在振動劇烈的工業場景(如機床伺服驅動器),鏟齒散熱器需加強結構穩定性,采用加厚底座(6~8mm)、縮短齒高(12~18mm)、增加加強筋(間距 15~20mm)的設計,同時通過螺栓緊固(扭矩 2~3N?m)確保與設備外殼連接牢固,避免長期振動導致鏟齒斷裂。此外,工業控制用鏟齒散熱器需通過高低溫循環測試(-40℃~85℃,1000 次循環)與振動測試(10~500Hz,加速度 10g),確保在惡劣環境下的可靠性。

鏟齒散熱器的表面處理工藝不僅影響外觀,更直接關乎耐腐蝕性、熱輻射效率與安裝適配性,常見工藝包括陽極氧化、電泳涂裝、化學轉化處理,需根據應用場景選擇合適的處理方式。陽極氧化是比較主流的工藝,通過將散熱器置于硫酸電解液中,施加直流電壓(10~15V),使鋁表面形成氧化膜(Al?O?);普通陽極氧化膜厚度 5~10μm,適用于室內干燥環境;硬質陽極氧化膜厚度 15~30μm,硬度可達 HV300 以上,耐磨損、耐腐蝕性明顯提升,適用于戶外、工業油污環境;黑色陽極氧化通過添加染色劑(如有機黑染料)使氧化膜呈現黑色,輻射率從 0.3 提升至 0.85~0.9,熱輻射散熱效率提升 150%~200%,尤其適合高溫場景。4. 鏟齒散熱器通過鋁鰭片的設計,增加了風道,提高了散熱效率。

熱阻是衡量鏟齒散熱器散熱性能的關鍵指標(單位:℃/W),表示單位功率下溫度升高的幅度,熱阻越低,散熱效率越高。鏟齒散熱器的熱阻由接觸熱阻、底座熱阻、鏟齒熱阻、表面對流熱阻四部分構成,各部分占比因結構與應用場景不同有所差異,需針對性采取降低策略。接觸熱阻是熱源與散熱器底座之間的熱阻,主要源于接觸面的微觀間隙(空氣填充,導熱系數只 0.026W/(m?K)),占總熱阻的 20%~30%;降低策略包括:采用高導熱系數的界面材料(如導熱硅膠墊,導熱系數 3~8W/(m?K);液態金屬,導熱系數 40~80W/(m?K))填充間隙;通過精密銑削加工提升底座表面平整度(粗糙度 Ra≤1.6μm);增加安裝壓力(通常 5~15N/cm2),確保緊密貼合。鏟齒散熱器能夠幫助企業在市場上更好地競爭。廣州鋁型材鏟齒散熱器優點

鏟齒散熱器的使用壽命長,而且維修方便。合肥銅料鏟齒散熱器

對于 150~300W 的 LED 工礦燈,因散熱功率更高,需采用更大尺寸的鏟齒結構(齒高 18~25mm、齒間距 1.5~2mm),同時搭配軸流風扇(風速 3~5m/s)實現強制風冷,風扇與散熱器之間采用卡扣式連接,便于維護;部分高級產品還在鏟齒間隙設置導流罩,引導氣流均勻流經齒面,避免局部熱點。在舞臺燈等移動照明設備中,除散熱性能外,重量控制至關重要,通常選用純鋁基材(1060 型號),通過優化齒形(如薄型直齒,齒厚 0.8~1mm)降低重量(比鋁合金散熱器輕 20%~30%),同時采用輕量化燈殼設計,確保設備便攜性。此外,LED 照明用鏟齒散熱器需通過光通量維持率測試(如 6000 小時光衰≤10%),確保長期穩定運行。合肥銅料鏟齒散熱器

- 惠州散熱器批發 2025-12-08

- 廣東1060型材鏟齒散熱器生產 2025-12-08

- 江門電子鏟齒散熱器加工 2025-12-08

- 廣東6063未時效型材銅散熱器報價 2025-12-07

- 廣州銅料熱管散熱器廠家 2025-12-07

- 熱管鏟齒散熱器加工 2025-12-07

- 電子熱管散熱器生產 2025-12-07

- 江門1060型材鏟齒散熱器工藝 2025-12-07

- 廣東熱管鏟齒散熱器 2025-12-07

- 中山型材散熱器性能 2025-12-07

- 船舶多路視頻拼接系統應用效果 2025-12-08

- 四川專業車燈電子驅動哪家便宜 2025-12-08

- 白色氟素脂廠家直供 2025-12-08

- 崇明區室內裝修材料檢測售后服務 2025-12-08

- 川西川藏穿越深度游裝備清單 2025-12-08

- 浙江奔馳車燈升級廠家 2025-12-08

- 奉賢區名優智能座艙模型產品介紹 2025-12-08

- 鎮江汽車行駛記錄儀廠商 2025-12-08

- 惠州散熱器批發 2025-12-08

- 廣西運動器材多楔帶 2025-12-08