江北區智能磁懸浮輸送線

在科技創新的漫漫長路上,我們始終懷揣著對未知的探索精神的不懈追求,從未停止過前進的腳步。我們的磁懸浮輸送線,就是融合了多項前沿科技的結晶,它凝聚了眾多科研人員的智慧和心血。它不僅擁有強大到令人驚嘆的性能,在速度、穩定性、精細度等方面遠超傳統傳輸線,還具備智能化的操作界面。就像我們日常使用的智能手機一樣,簡單易用,即使是初次接觸的用戶,也能在短時間內輕松上手。通過智能化的控制平臺,你可以隨時隨地實時監控傳輸線的運行狀態,無論是傳輸速度、負載情況還是設備溫度等關鍵參數,都能一目了然。同時,還能遠程調整各種參數,實現對生產過程的高效管理。磁懸浮輸送線模塊化設計,方便根據產能調整輸送長度。江北區智能磁懸浮輸送線

傳統輸送線的路徑、速度多為固定設計,若需切換產品型號,往往需要更換傳動部件、調整軌道布局,改造周期長達數天甚至數周,改造成本高昂。而磁懸浮輸送線采用模塊化設計與軟件控制結合的柔性化方案,可快速適配多品種生產需求:軌道段、驅動模塊為標準化組件,可靈活拼接成不同路徑;通過控制系統編程,無需改動硬件,即可調整小車的運行路徑、速度、停靠工位,產品切換需10-30分鐘。例如在電子設備組裝車間,上午生產智能手機時,磁懸浮輸送線按手機零部件需求設定“貼片-焊接-組裝”路徑;下午切換生產平板電腦時,只需修改程序,小車便自動調整速度與停靠位置,適配平板更大尺寸部件的輸送需求。此外,磁懸浮輸送線的小車可單獨運行,某一工位出現故障時,其他小車仍能正常輸送,避免了傳統流水線“一停全停”的問題,大幅提升了生產線的抗風險能力與柔性化水平。大興區磁懸浮輸送線解決方案能在傾斜或垂直方向進行輸送,拓展應用場景。

新能源電池生產:極片高速疊放與模組組裝在新能源鋰電池生產中,磁懸浮輸送線為提升生產效率與產品一致性提供關鍵支撐。鋰電池極片疊放與電芯組裝環節對物料傳輸的穩定性、速度要求極高:傳統輸送方式難以滿足極片(厚度10-20μm)的高速、無損傷搬運需求,易導致極片褶皺或斷裂,影響電池性能。磁懸浮輸送線憑借非接觸懸浮技術,可實現極片零接觸轉運,避免物理損傷;其高速運動能力(最高速度5m/s,加速度)使極片疊放效率提升50%,生產節拍縮短至10秒/片。同時,系統通過準確控制動子運動軌跡,確保電芯堆疊時極片對齊精度達±,明顯提升電池容量與安全性。在模組組裝階段,磁懸浮輸送線還可根據不同電池型號靈活調整工位布局,實現多規格產品混線生產,助力企業快速響應市場需求。

磁懸浮輸送線的模塊化架構,為企業后期產能擴容提供了“即插即用”的便捷解決方案,大幅降低了擴容成本與時間成本。傳統輸送線因結構一體化設計,后期擴容需對原有線路進行大面積改造,不只要拆除原有設備,還需重新進行土建施工與系統調試,擴容周期長達1-2周,期間需完全停機,造成巨大的生產損失。而磁懸浮輸送線的標準化模塊可單獨增減,當企業產能提升需要新增工位、延長傳輸線路時,只需采購對應的軌道模塊、承載小車,通過快速拼接與原有線路對接,并將新模塊接入原有控制系統,無需調整關鍵架構,整個擴容過程只需1-2天即可完成,實現“零停機擴容”。在新能源電池、光伏組件等產能快速增長的行業,這種靈活擴容能力讓企業能夠根據市場需求分階段投入,初期按基礎產能搭建關鍵線路,后期隨訂單增長逐步擴容,既避免了初期過度投資,又能快速響應產能提升需求,從容應對市場波動帶來的生產調整壓力。磁懸浮輸送線輸送速度快且平穩,適合高速生產場景。

高可靠性是迅傳智能磁懸浮輸送線的突出亮點,為企業連續生產提供了堅實穩定的保障。在材料選擇上,它采用特種鋼材與高性能電子元件,這些材料經嚴格篩選和質量檢測,具備優異的耐磨性、耐腐蝕性和耐高溫性,可在復雜工況下長期穩定運行。制造工藝上,依托先進自動化生產設備與精密加工技術,確保每個零部件的精度和質量達極高標準;關鍵部件更經過嚴苛質量檢測與耐久性測試,模擬極端工況進行長時間運行考驗,保障實際使用中的可靠性。此外,其智能控制系統具備強大的故障診斷與自我修復功能,進一步提升了設備的穩定運行能力,為工業生產的連續性筑牢根基。 運行平穩,減少設備振動對基礎的影響。濱海新區智能磁懸浮輸送線供應商

磁懸浮輸送線結構緊湊節省空間,適配復雜車間布局。江北區智能磁懸浮輸送線

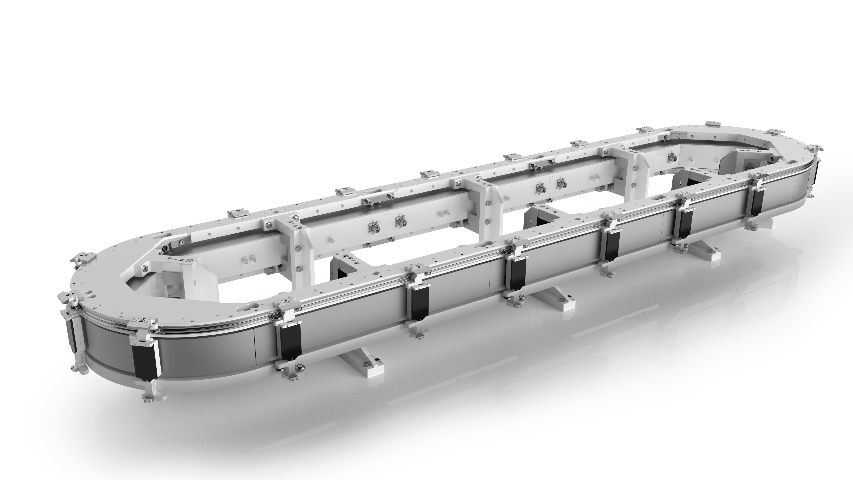

磁懸浮輸送線采用標準化的模塊化設計,不但便于根據車間空間靈活布局,還能輕松實現后期的產能擴容,大幅提升了設備的適配性與經濟性。其關鍵組成部分——軌道段、載物小車、驅動模塊、控制系統均為標準化模塊,可根據車間的空間大小、工位分布,靈活拼接成直線、彎道、環形、懸掛式等多種輸送形態:對于狹長型車間,可采用直線型軌道;對于多工位交錯的車間,可通過彎道模塊連接不同工位;對于地面空間緊張的車間,還可采用懸掛式軌道,充分利用垂直空間。在新能源電池生產車間,初期可根據產能需求搭建一條環形磁懸浮輸送線,連接關鍵生產工位;當后期產能提升需要新增工位時,只需添加對應的軌道模塊與載物小車,接入原有控制系統即可,無需對原有生產線進行拆解改造,擴容周期通常只需1-2天,遠短于傳統輸送線的擴容時間。此外,模塊化設計還降低了設備的運輸與安裝成本——標準化模塊可拆分運輸,減少了大型設備的運輸難度;安裝過程中無需復雜的土建施工,只需進行模塊拼接與電路連接,大幅縮短了安裝周期,降低了企業的初期投入。 江北區智能磁懸浮輸送線

- 密云區磁懸浮輸送線價格 2025-12-10

- 泰州醫藥磁懸浮輸送線調試 2025-12-10

- 津南區磁懸浮輸送線定制 2025-12-09

- 黃山磁懸浮磁懸浮輸送線 2025-12-09

- 江北區智能磁懸浮輸送線 2025-12-09

- 南岸區接駁磁懸浮輸送線維護 2025-12-09

- 江蘇環形柔性輸送線定制 2025-12-09

- 棗莊環形磁懸浮輸送線安裝 2025-12-09

- 三明接駁磁懸浮傳輸線解決方案 2025-12-09

- 寶坻區柔性輸送線廠家 2025-12-09

- 黑龍江圈數16384profinet編碼器通孔***值 2025-12-10

- 閔行區應用實驗室設備設計 2025-12-10

- 上海溴化氫稀有氣體/鹵素氣體半導體制造 2025-12-10

- 徐州質量數控螺桿磨床檢測 2025-12-10

- 單相驅動器生產 2025-12-10

- 新吳區生產皮帶線 2025-12-10

- 嘉興市一站式光伏系統報價 2025-12-10

- 東莞國產DCDC電源選型指南 2025-12-10

- 北京多層電腦回收顧燕 2025-12-10

- 滁州窗式立柜式防爆空調哪家好 2025-12-10