津南區磁懸浮輸送線定制

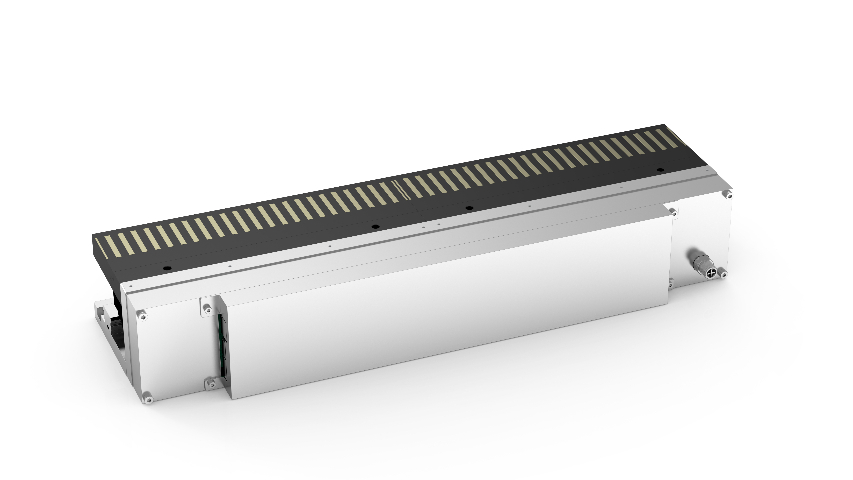

傳統機械輸送線(如皮帶輸送線、鏈條輸送線)的關鍵痛點在于“機械摩擦”——皮帶與滾筒的摩擦易導致皮帶磨損開裂,鏈條與鏈輪的嚙合會產生金屬損耗,平均每3-6個月就需更換一次易損部件,且維護時需停機拆解,不但增加了零部件采購成本,還會造成生產中斷。而磁懸浮輸送線的無接觸運行,讓摩擦損耗幾乎為零:軌道與小車無物理接觸,不存在部件磨損;無需潤滑油脂,也避免了油脂污染物料的風險。從實際應用數據來看,一條長度為100米的磁懸浮輸送線,年均維護次數為2-3次(主要為軌道清潔),而同等長度的鏈條輸送線年均維護次數可達15-20次,維護成本為傳統輸送線的1/8-1/10。以汽車零部件工廠為例,某工廠將5條傳統鏈條輸送線替換為磁懸浮輸送線后,年均維護費用從80萬元降至12萬元,同時減少停機維護時間約200小時,直接提升了生產效率。這種低損耗特性,讓磁懸浮輸送線在長期使用中展現出明顯的經濟性優勢。因無機械接觸,降低了磨損,設備使用壽命大幅延長。津南區磁懸浮輸送線定制

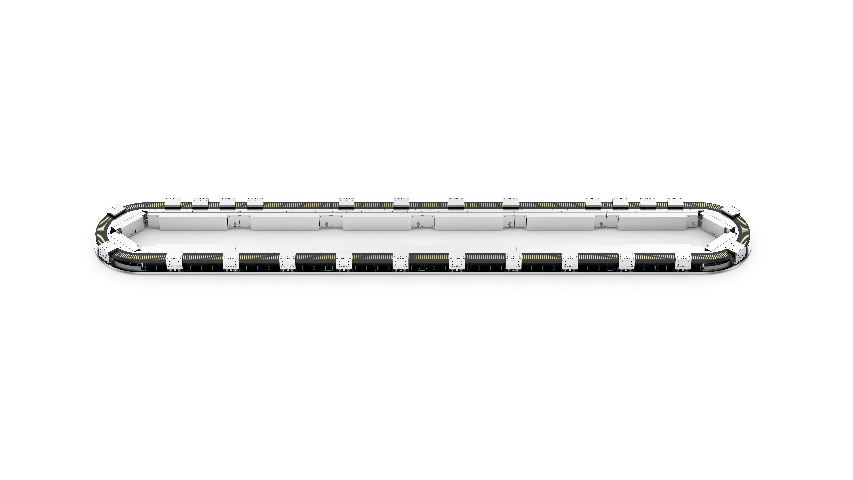

磁懸浮輸送線的模塊化架構為企業后期產能擴容提供了便捷高效的“即插即用”解決方案,大幅降低了擴容過程中的時間成本與經濟損失。傳統輸送線因采用一體化結構設計,后期產能提升時需對原有線路進行大面積拆除與改造,不只要投入大量人力物力,還需進行復雜的土建施工與系統重構,整個擴容周期長達1-2周,期間生產線需完全停機,給企業造成巨大的產能損失。而磁懸浮輸送線的關鍵組件均為標準化模塊,支持單獨增減與無縫對接,企業在初期建設時可根據基礎產能需求搭建關鍵傳輸線路,當市場需求增長、產能需要提升時,無需對原有系統進行大規模改動,只需采購對應的軌道模塊、承載小車等組件,通過快速拼接與原有線路對接,并將新模塊接入原有控制系統,簡單調試后即可投入使用。以新能源電池工廠為例,當需要新增檢測工位或延長傳輸線路時,整個擴容過程只需1-2天即可完成,較傳統輸送線擴容效率提升80%以上,實現“零停機擴容”。這種靈活的擴容能力讓企業能夠根據市場波動分階段投入,既避免了初期過度投資,又能快速響應產能提升需求,從容應對市場變化。九龍坡區環形磁懸浮輸送線廠家迅傳智能磁懸浮輸送線,產品設計先進,結構合理,穩定性好,效率高,歡迎來電.

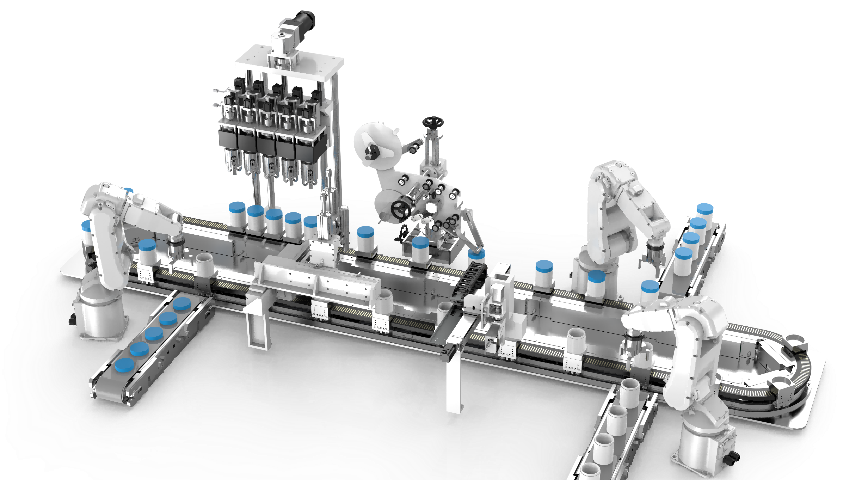

新能源電池生產:極片高速疊放與模組組裝在新能源鋰電池生產中,磁懸浮輸送線為提升生產效率與產品一致性提供關鍵支撐。鋰電池極片疊放與電芯組裝環節對物料傳輸的穩定性、速度要求極高:傳統輸送方式難以滿足極片(厚度10-20μm)的高速、無損傷搬運需求,易導致極片褶皺或斷裂,影響電池性能。磁懸浮輸送線憑借非接觸懸浮技術,可實現極片零接觸轉運,避免物理損傷;其高速運動能力(最高速度5m/s,加速度)使極片疊放效率提升50%,生產節拍縮短至10秒/片。同時,系統通過準確控制動子運動軌跡,確保電芯堆疊時極片對齊精度達±,明顯提升電池容量與安全性。在模組組裝階段,磁懸浮輸送線還可根據不同電池型號靈活調整工位布局,實現多規格產品混線生產,助力企業快速響應市場需求。

新能源電池生產:在鋰電池生產過程中,從極片涂布、疊片到電芯組裝等工序,都需要準確的物料輸送。磁懸浮輸送線可以實現電池極片等物料的快速、平穩運輸,保證生產過程的連續性和一致性,提高電池生產的良品率和生產效率。生物醫藥:藥品生產過程對衛生條件要求極高,磁懸浮輸送線無粉塵污染的特點使其成為生物醫藥行業物料輸送的理想選擇。在藥品包裝、針劑灌裝等環節,磁懸浮輸送線能夠準確控制物料的輸送位置和速度,滿足生物醫藥生產嚴格的質量標準。 對操作人員技能要求低,易于上手。

在汽車制造車間,從零部件組裝到整車初步成型,各環節節奏差異明顯,磁懸浮輸送線的多動子系統恰好能靈活適配這種復雜場景。每個動子可根據對應工位的實際需求,自主調節運行狀態:在發動機裝配工位,動子可低速準確停靠,配合機械臂完成螺栓緊固;切換至內飾安裝環節時,又能提速輸送,縮短流轉時間;遇到工序延誤,單個動子可臨時暫停等待,避免影響整條產線節奏。這種“按需調速、單獨啟停”的特性,徹底打破了傳統輸送線固定節拍的限制,讓焊接、噴涂、總裝等不同節奏的工序實現無縫銜接,大幅提升了汽車制造的柔性化水平與生產效率。輸送過程平穩,防止物品晃動、碰撞。溫州環形磁懸浮輸送線安裝

無需潤滑,避免油污對輸送物品的污染。津南區磁懸浮輸送線定制

我們的磁懸浮輸送線始終堅持技術升級與優化,每一次改進都是對技術邊界的勇敢突破,更是對高品質的執著追求。研發團隊緊跟科技前沿,不斷引入新技術與新理念,從傳輸原理的創新、材料的升級換代,到控制系統的智能化迭代,整體推進優化。每一次改進都帶來性能的飛躍式提升,如同持續進化的超級英雄,每一次蛻變都能獲得更強能力,從容應對更復雜的挑戰。我們始終致力于為客戶提供上乘品質傳輸線,助力企業始終站在行業前沿,在不斷變化的市場競爭中占據先機,持續領跑行業發展。津南區磁懸浮輸送線定制

- 津南區磁懸浮輸送線定制 2025-12-09

- 江北區智能磁懸浮輸送線 2025-12-09

- 江蘇環形柔性輸送線定制 2025-12-09

- 棗莊環形磁懸浮輸送線安裝 2025-12-09

- 三明接駁磁懸浮傳輸線解決方案 2025-12-09

- 寶坻區柔性輸送線廠家 2025-12-09

- 合肥接駁磁懸浮傳輸線廠家 2025-12-09

- 廈門磁驅磁懸浮輸送線調試 2025-12-09

- 龍巖工業磁懸浮輸送線廠家 2025-12-09

- 江北區磁驅磁懸浮輸送線 2025-12-09

- 海門區什么是電子絕緣材料訂制價格 2025-12-09

- 廣東三芯互通連接器構件 2025-12-09

- 龍華區充電站測溫系統設計 2025-12-09

- 廣東12V蓄電池檢測 2025-12-09

- 南京在線式水質分析儀多少錢 2025-12-09

- 廣東光伏逆變器連接器推薦廠家 2025-12-09

- 津南區磁懸浮輸送線定制 2025-12-09

- 濟南水泵電磁閥控制箱 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區樓智慧房東價格 2025-12-09