垃圾處理場物聯智能稱重系統尺寸

在物聯智能稱重系統中,傳感器作為重量數據采集的主要部件,其精度直接決定稱重結果準確性,定期校準維護是保障系統穩定運行的關鍵。一般建議每 3-6 個月對傳感器進行一次方面校準,具體需結合地磅使用頻率調整 —— 如物流園區日均過磅 50 次以上的高頻場景,可縮短至每 2 個月校準一次;而中小型工廠月均過磅不足 100 次的低頻場景,可延長至每 6 個月校準一次。校準維護需遵循規范流程:首先準備標準砝碼(重量需覆蓋地磅量程的 30%、60%、100%),將砝碼均勻放置在秤臺不同區域,通過系統后臺查看傳感器采集的重量數據,對比標準砝碼重量計算誤差。若誤差超出允許范圍(通常為 ±0.1%),需進入校準模式調整傳感器靈敏度參數,直至各區域稱重誤差均符合標準。同時,需檢查傳感器接線端子是否存在松動、氧化,用細砂紙打磨氧化觸點,重新緊固螺栓,避免因接觸不良導致信號傳輸偏差。智能稱重系統的手勢操作功能,隔空操控便捷,食品加工等無菌環境大顯身手。垃圾處理場物聯智能稱重系統尺寸

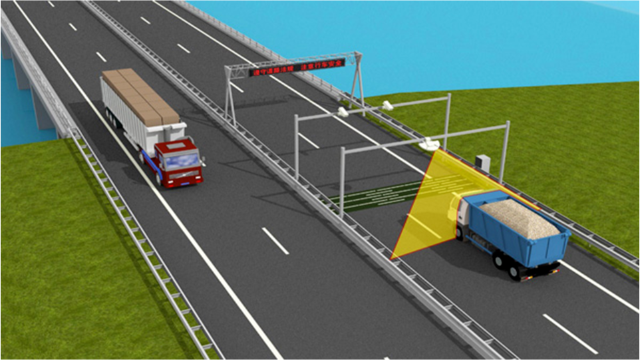

當物聯智能稱重儀表持續顯示“Err 05”或“Err 06”錯誤代碼,表明系統檢測到稱重信號遠超傳感器量程,即超載狀態。首先需現場確認秤臺上是否有超出最大稱量的貨物或非稱重物品(如大型工具、車輛維修設備)滯留。若秤臺無物,則故障大概率出自信號鏈路:檢查從接線盒到儀表的信號電纜是否被碾壓破損導致短路;打開防潮接線盒,觀察內部是否有水汽凝結或昆蟲尸體造成信號線間短路;使用萬用表測量∑+與∑-之間的輸出電壓,若遠高于20mV,則可初步判斷為某只傳感器損壞或接線盒內對應通道的電位器故障。此故障會觸發系統物聯網監控平臺的實時報警,向管理員手機推送“嚴重超載”預警信息,便于及時響應。垃圾處理場物聯智能稱重系統尺寸建筑材料運輸上高速,智能稱重的高速超限檢測嚴守關卡,超重建材車禁止通行,保障質量。

部署無人值守地磅系統是一項典型的技術替代勞動投入。一個標準的雙磅房傳統模式至少需要4名司磅員進行兩班倒作業,外加一名班長,年度人力成本(含薪資、社保、福利)可觀。無人值守系統需1名監控人員即可管理多個磅房及整個系統運行。長期來看,系統投入的投資回報率(ROI)極高,通常在1-2年內即可通過節省的人力成本收回投資。此外,還減少了因人為錯誤導致的經濟損失(如稱重差錯、舞弊帶來的損失),進一步降低了綜合運營成本。

故障成因主要包括網絡通信問題、數據庫權限問題與數據格式不統一。網絡方面,各廠區與集團總部的網絡連接中斷(如 VPN 故障、專線斷開),會導致數據無法傳輸;網絡帶寬不足,多臺地磅同時上傳數據時出現擁堵,會導致數據傳輸超時、丟失。數據庫方面,集團數據庫未授予各廠區地磅系統的數據寫入權限,或數據庫賬號密碼錯誤、被鎖定,導致廠區地磅無法將數據寫入統一數據庫;數據庫存儲空間不足,無法接收新數據,也會導致共享失敗。數據格式方面,各廠區地磅系統版本不同,導出的數據格式(如字段名稱、數據類型)不統一,集團數據庫無法識別異構數據,無法完成數據匯總。農貿市場智能稱重計價一體,果蔬稱重瞬間出總價,快捷結算,方便攤主與顧客。

管理人員通過電腦端后臺或移動端 APP,可實時查看各廠區地磅的稱重數據(包括車牌、重量、時間、操作員等信息),還能調取地磅實時視頻畫面,直觀了解過磅現場情況。若遇到稱重異常(如數據漂移、設備故障),系統會自動發送報警信息至管理人員手機,管理人員可遠程查看故障詳情,指導現場人員排查,無需親自到場。例如某集團型建材企業,在珠三角地區有 5 個生產基地,引入系統后,總部管理人員在辦公室即可實時監控所有基地的地磅運行,每天通過遠程報表匯總各基地稱重數據,原本需要 2 天完成的跨廠區數據統計,現在 2 小時即可完成。智能稱重的車牌識別智能休眠喚醒,空閑低耗,有車來快速啟動,節能環保。天津市垃圾處理場物聯智能稱重系統

智能稱重系統的跨平臺兼容,電腦、手機、平板皆可控,隨時隨地管理稱重業務。垃圾處理場物聯智能稱重系統尺寸

物聯智能稱重系統的秤臺底部長期處于封閉、潮濕環境,易堆積泥沙、雜物,導致秤臺腐蝕、傳感器受力不均,需每季度進行一次秤臺底部清潔與防腐維護。秤臺底部清潔需先做好安全準備:支撐秤臺(使用千斤頂或支撐設備),避免傳感器受力過大損壞;確保設備斷電,防止清潔過程中觸電。清潔時用高壓水槍(水壓≤0.3MPa)沖洗秤臺底部的泥沙、雜物,重點清理傳感器安裝區域的堆積物,避免雜物擠壓傳感器導致稱重偏差;對于頑固污漬,用鏟刀輕輕清理,避免劃傷秤臺底部涂層。垃圾處理場物聯智能稱重系統尺寸

- 西藏藏族自治區鋼材選型地磅批發 2025-11-12

- 長沙公路收費站地磅保養 2025-11-12

- 南昌物流地磅介紹 2025-11-12

- 遼寧省儀器儀表地磅保養 2025-11-12

- 海口計量標準地磅保養 2025-11-12

- 海口快速稱重地磅供應商 2025-11-12

- 長春水平校準地磅保養 2025-11-12

- 南京水泥地磅生產廠家 2025-11-11

- 呼和浩特公路收費站地磅規格 2025-11-11

- 石家莊稱重電子地磅報價 2025-11-11

- 廣州品牌電子測量儀器廠家直銷 2025-12-09

- 奉賢區挑選自動化醫療樣本信息系統保養 2025-12-09

- 南通國產液相色譜推薦貨源 2025-12-09

- 甘肅進口壓力傳感器 2025-12-09

- 汕尾臉部提升美容儀品牌 2025-12-09

- 高耐壓音叉料位開關優缺點 2025-12-09

- 江西鐵路智能采集設備 2025-12-09

- 上海低溫試驗箱 2025-12-09

- 重慶法國ELVEFLOW器官芯片 2025-12-09

- 靜安區本地實驗試劑品牌排行 2025-12-09