淮安鎢坩堝

未來鎢坩堝的材料創新將聚焦 “多功能協同”,突破純鎢與傳統合金的性能短板。一是納米增強鎢基復合材料,通過在鎢基體中引入 1%-3% 納米碳化硼(B?C)、氧化鑭(La?O?)顆粒,利用納米顆粒的彌散強化作用,使高溫抗蠕變性能提升 50%,同時抑制晶粒長大(燒結后晶粒尺寸≤5μm),解決純鎢高溫脆性問題。這類材料制成的坩堝,在 2200℃下的使用壽命可從傳統純鎢坩堝的 100 次熱循環延長至 300 次以上,適用于第三代半導體長周期晶體生長。二是梯度功能材料(FGM),設計 “鎢 - 陶瓷” 梯度結構,內層純鎢保證密封性與導熱性,外層碳化硅(SiC)或氧化鋁(Al?O?)提升抗腐蝕性能,中間過渡層實現性能平滑過渡,避免界面應力開裂。例如,用于熔融鹽儲能的梯度鎢坩堝,外層 SiC 涂層可使熔鹽腐蝕速率降低 90%,同時保持內層鎢的高溫強度,滿足 1000℃長期服役需求。未來 5-10 年,隨著納米制備技術與梯度燒結工藝的成熟,新型鎢基復合材料將實現規模化應用,推動鎢坩堝從 “單一性能” 向 “多功能定制” 轉型。大型鎢坩堝底部弧形過渡設計,減少應力集中,2000℃下形變量≤0.5%。淮安鎢坩堝

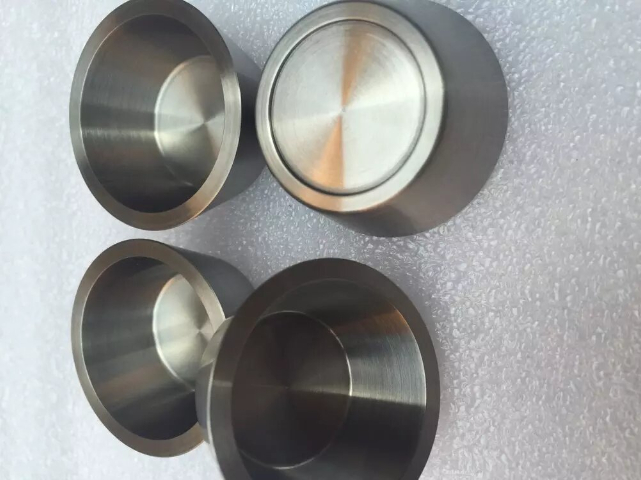

全球新能源產業的快速發展,推動熔鹽儲能系統規模化應用,未來 10 年市場規模將突破千億美元,對鎢坩堝的需求呈現爆發式增長。熔鹽儲能系統需要坩堝在 1000℃下長期(10000 小時以上)服役,耐受熔融硝酸鈉 - 硝酸鉀混合鹽的腐蝕,同時具備良好的導熱性與結構穩定性。傳統純鎢坩堝在熔鹽中易發生氧化腐蝕,使用壽命不足 1000 小時,未來將通過兩大技術突決這一問題:一是表面制備多層陶瓷涂層(如內層 Al?O?+ 外層 SiC),利用陶瓷的化學惰性阻擋熔鹽侵蝕,腐蝕速率降低 95%;二是開發鎢 - 鎳合金(鎳含量 5%-8%),通過合金化改善鎢的抗熔鹽腐蝕性能,同時保持高溫強度。此外,為適配儲能系統的大型化需求,將生產直徑 1000mm 以上的超大尺寸鎢坩堝,采用分段成型 - 焊接工藝,解決整體成型的應力集中問題。未來,新能源領域的鎢坩堝需求將從當前的 10 萬件 / 年增長至 50 萬件 / 年,成為比較大細分市場。淮安鎢坩堝工業鎢坩堝堆疊使用節省場地,適配密集型生產線布局。

鎢坩堝的性能源于鎢元素本身的獨特屬性。作為熔點比較高的金屬,鎢的熔點高達 3422℃,遠超鉬(2610℃)、鉭(2996℃)等常見高溫金屬,這使得鎢坩堝能在 2000℃以上超高溫環境下長期穩定工作,不發生軟化或變形。同時,鎢具備出色的高溫強度,2000℃時抗拉強度仍保持 500MPa 以上,是常溫低碳鋼強度的 2 倍,能承受高溫物料的重力與熱應力沖擊。此外,鎢的化學穩定性較好,常溫下不與空氣、水反應,高溫下緩慢氧化生成三氧化鎢,且對硅、鋁、稀土等金屬熔體具有良好抗腐蝕性,避免污染物料。其熱傳導系數約 173W/(m?K),雖低于銅、鋁,但在高溫金屬中表現優異,可實現熱量均勻傳遞,防止物料局部過熱。這些特性共同賦予鎢坩堝 “高溫容器” 的稱號,成為極端環境下的理想選擇。

當前全球鎢坩堝市場呈現 “歐美日主導、中國占據中低端” 的格局,未來 5-10 年,中國企業將通過技術創新實現化突破,重塑市場格局。一方面,中國具備鎢資源優勢(占全球儲量 60%),通過建立 “鎢礦 - 鎢粉 - 鎢坩堝” 全產業鏈,降低原料成本 20% 以上,同時加大研發投入(頭部企業研發費用率從當前的 5% 提升至 10%),突破超高純鎢粉制備、熱等靜壓燒結等技術。另一方面,中國下游市場需求旺盛,半導體、新能源、航空航天產業的快速發展,為本土企業提供了豐富的應用場景與迭代機會。例如,在第三代半導體領域,中國 SiC 產能占全球 40%,本土鎢坩堝企業可與下游廠商聯合開發,快速迭代產品性能,替代進口產品。預計到 2030 年,中國企業在全球鎢坩堝市場的份額將從當前的 15% 提升至 40%,形成 “中國主導中、歐美日補充特種領域” 的新格局,全球市場規模將從當前的 15 億美元增長至 40 億美元。鎢坩堝表面超疏液涂層,使熔融鋁接觸角達 150°,解決冶金脫模難題。

在現代工業體系中,高溫環境下的材料處理是眾多關鍵工藝的環節,而鎢坩堝憑借其的耐高溫性能,成為承載這類嚴苛任務的裝備。從半導體單晶硅的生長到稀土金屬的提純,從航空航天特種合金的熔煉到新能源熔鹽儲能系統的運行,鎢坩堝以不可替代的優勢,支撐著多個戰略性新興產業的發展。它不僅是連接基礎材料與制造的橋梁,更是衡量一個國家高溫材料制備水平的重要標志。隨著全球制造業向高精度、極端工況方向升級,對鎢坩堝的性能要求不斷提升,深入了解其特性、制備工藝與應用場景,對推動相關產業技術進步具有重要意義。鎢坩堝在磁性材料制造中,保障稀土永磁材料高溫燒結無雜質污染。淮安鎢坩堝

小型鎢坩堝加熱速率快,5 分鐘內可升至 1500℃,滿足快速實驗需求。淮安鎢坩堝

未來鎢坩堝的燒結工藝將圍繞 “低溫化、高效化” 發展,降低能耗與生產成本。當前傳統真空燒結溫度高達 2400℃,能耗占生產總能耗的 60%,未來將開發兩大低溫燒結技術:一是添加新型燒結助劑,如 0.3% 的納米氧化鋯(ZrO?),通過降低鎢粉顆粒的表面能,使燒結溫度降至 2000℃,能耗降低 30%,同時抑制晶粒長大,提升高溫強度;二是微波 - 等離子體復合燒結,利用微波的體加熱特性與等離子體的活性作用,在 1800℃下 30 分鐘完成燒結,較傳統工藝時間縮短 90%,能耗降低 50%,且致密度達 99.5% 以上。高效致密化技術方面,熱等靜壓燒結(HIP)將實現規模化應用,通過開發大型 HIP 設備(腔體直徑 1500mm),可同時燒結 10 件直徑 500mm 以上的坩堝,生產效率提升 5 倍;同時優化 HIP 參數(溫度 2000℃,壓力 150MPa),使坩堝內部孔隙率降至 0.1% 以下,抗彎曲強度提升至 800MPa,滿足極端工況需求。燒結工藝的革新,將大幅降低鎢坩堝的生產成本與能耗,推動行業綠色低碳發展。淮安鎢坩堝

- 遂寧哪里有鎢配重件供應 2025-12-08

- 威海鉭板 2025-12-08

- 漢中哪里有鉭棒一公斤多少錢 2025-12-08

- 九江哪里有鈦靶材供貨商 2025-12-08

- 日照哪里有鉬加工件多少錢一公斤 2025-12-07

- 淮安鎢坩堝 2025-12-07

- 鄭州哪里有鎢配重件源頭供貨商 2025-12-07

- 嘉興哪里有鉭板源頭供貨商 2025-12-07

- 上海鈦板源頭供貨商 2025-12-07

- 淄博哪里有鈦棒 2025-12-07

- 蘇州優勢角鋼貨源充足 2025-12-08

- 濱江區密封條生產廠家 2025-12-08

- 江蘇定制破碎機 2025-12-08

- 吳中區好用的金屬鈑金制品制作 2025-12-08

- 虎丘區定制金屬鈑金制品價目表 2025-12-08

- 河北誰家有鋯鍛件供應商 2025-12-08

- 江西合成骨粉價格 2025-12-08

- 西藏高質量AR玻璃聯系人 2025-12-08

- 重慶鎢片加工 2025-12-08

- 新吳區制造精密鋼管供應商家 2025-12-08