濟南哪里有鈮板

鈮板焊接的難點在于高溫下易氧化與焊接應力導致的裂紋,需通過工藝控制降低風險。首先是焊接環境保護,鈮的氧化溫度較低(300℃以上即開始氧化),焊接時需采用惰性氣體保護(如高純氬氣,純度≥99.999%),可采用氬弧焊或電子束焊:氬弧焊時需使用拖罩,確保焊接區域全程處于氬氣保護中,保護范圍需覆蓋焊縫兩側各20mm以上;電子束焊需在高真空環境(1×10?3Pa以下)進行,避免空氣接觸導致氧化。其次是焊接參數控制,純鈮板氬弧焊參數:焊接電流80-120A,電弧電壓10-12V,焊接速度5-8mm/s,焊絲選用同材質高純鈮絲(純度99.99%);鈮合金板焊接時需適當提高電流(120-150A),確保熔深充足。焊接后需進行熱處理:將焊件在700-800℃保溫1-2小時,隨爐冷卻,消除焊接應力,減少裂紋風險。此外,焊接前需對坡口進行預處理,用無水乙醇清洗油污,用砂紙打磨去除氧化層,確保坡口潔凈。通過這些要點,鈮板焊接合格率可從70%提升至95%以上,焊縫強度達母材強度的90%。玩具生產原料檢測時,用于承載玩具原料,在高溫實驗中確保安全,守護兒童健康。濟南哪里有鈮板

化工與低溫工程領域常面臨強腐蝕、極端溫度的惡劣工況,鈮板的性能使其成為理想材料,主要應用于化工防腐設備、低溫貯運設備兩大場景。在化工領域,鈮板用于制造化工反應釜內襯、換熱器部件、管道,可抵御濃硝酸、硫酸、氫氟酸等強腐蝕介質的侵蝕,尤其是在高溫(200-300℃)強腐蝕工況下,使用壽命較不銹鋼設備延長10-20倍,目前已廣泛應用于制藥、精細化工、濕法冶金等領域,如合成反應釜、稀土分離設備。在低溫工程領域,純鈮板用于制造液化天然氣(LNG)貯箱的連接部件、低溫閥門,其-260℃以下的優異低溫韌性可抵御LNG(-162℃)的低溫環境,避免傳統材料低溫脆裂導致的泄漏風險;同時,鈮板的低導熱性可減少冷量損失,提升LNG貯運效率,目前全球大型LNG項目中,鈮板已成為低溫連接部件的優先材料之一。濟南哪里有鈮板粉末冶金工藝里,用于盛放粉末原料,在高溫燒結時,助力粉末順利成型。

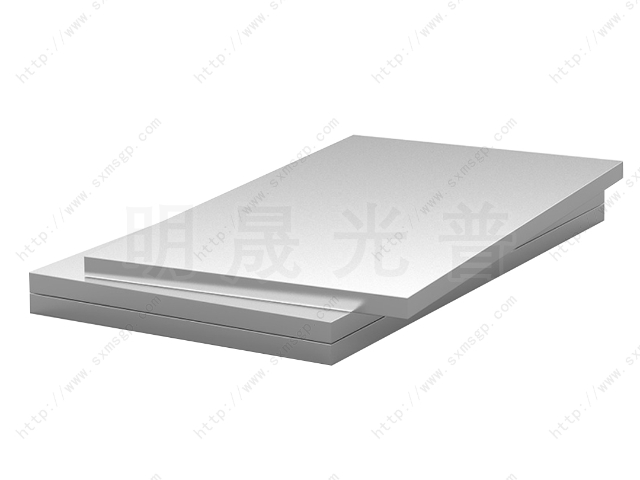

根據不同的分類標準,鈮板可分為多個類別,規格參數豐富,能精細匹配不同應用場景。按材質劃分,鈮板主要分為純鈮板與鈮合金板。純鈮板的鈮含量通常在99.5%-99.999%之間,其中99.95%(4N)純鈮板常用于醫療植入、低溫工程,99.999%(5N)及以上高純度鈮板則應用于超導量子芯片、核聚變反應堆等對雜質極敏感的領域。鈮合金板通過添加鎢、鈦、鋯、鉻等元素優化性能,如鈮-10%鎢合金板高溫強度較純鈮板提升2倍,適用于航空航天高溫部件;鈮-20%鈦合金板超導臨界電流密度高,用于超導磁體;鈮-15%鉻合金板耐腐蝕性優異,適配化工高溫環境。按加工狀態劃分,鈮板可分為冷軋態與退火態:冷軋態鈮板硬度高、強度大(抗拉強度可達600MPa),表面粗糙度低(Ra≤0.4μm),適用于需要結構強度的場景;退火態鈮板消除了加工應力,柔韌性好(延伸率≥25%),便于后續成型加工。在規格參數方面,鈮板的厚度公差可控制在±0.01mm(超薄板)至±0.1mm(厚板),寬度公差±0.5mm,平面度每米長度內≤1mm,同時可根據客戶需求定制表面處理方式,如電解拋光(Ra≤0.05μm)、涂層(SiC、Al?O?)等,滿足不同應用的特殊要求。

傳統純鈮板雖具備良好低溫韌性,但常溫強度與高溫抗蠕變性能仍有提升空間。納米復合強化技術通過在鈮基體中引入納米級第二相粒子(如納米碳化鈮、氧化釔),實現力學性能的跨越式提升。采用機械合金化結合放電等離子燒結(SPS)工藝,將粒徑5-20nm的碳化鈮粒子均勻分散于鈮粉中,經軋制后形成納米復合鈮板。納米粒子通過“位錯釘扎”效應阻礙晶體滑移,使鈮板常溫抗拉強度從400MPa提升至800MPa以上,同時保持20%以上的延伸率,1600℃高溫抗蠕變性能提升4倍。這種創新鈮板已應用于航空航天發動機的高溫緊固件,在1800℃短期工況下仍能保持結構穩定,解決了傳統鈮板高溫易變形的痛點,為極端高溫環境下的結構件提供了新選擇。此外,納米復合鈮板在核聚變反應堆的支撐部件中應用,其優異的強度與抗輻射性能可抵御反應堆內的復雜環境,延長部件使用壽命。體育用品制造時,在運動器材材料高溫測試中,發揮承載作用,保障器材安全。

鈮板的性能優劣,從熔煉環節就已奠定基礎,尤其是高純度鈮板,需重點把控熔煉工藝細節。工業上主流采用電子束熔煉工藝,其優勢在于可通過高溫(2800-3000℃)與高真空(1×10??Pa以下)環境,去除鈮原料中的氣體雜質(氧、氮、氫)與金屬雜質(鐵、鈦、硅)。熔煉時需注意三點:一是原料預處理,將鈮粉壓制成密度≥6.5g/cm3的坯體,避免熔煉時粉末飛濺;二是分階段熔煉,首爐以“提純為主”,通過高溫蒸發去除低熔點雜質,第二爐以“均勻化為主”,控制電子束掃描速度(5-10mm/s),確保成分與密度均勻;三是冷卻控制,采用銅結晶器水冷,冷卻速度控制在10-15℃/min,避免因冷卻過快產生內應力。對于純度要求99.99%以上的高純鈮板,需進行2-3次電子束熔煉,終氧含量可控制在50ppm以下,氮含量≤30ppm,為后續加工提供質量基材。這些工藝細節,是從數百次熔煉實驗中總結的經驗,直接決定鈮板的純度與微觀組織。耐火材料測試時,用于承載耐火材料樣品,在高溫環境下檢測其性能,為材料選用提供依據。韶關哪里有鈮板供貨商

采用先進鍛造工藝,內部結構致密,機械強度高,日常使用不易變形,工作穩定性好。濟南哪里有鈮板

鈮板的加工是一個多環節協同的精密制造過程,工藝包括原料制備、熔煉鑄錠、軋制、熱處理與精整五大環節,每個環節均需嚴格控制參數以保證產品質量。首先是原料制備,純鈮板以高純度鈮粉(純度≥99.95%,粒度 5-20μm)或電解鈮塊為原料,鈮合金板則按配方混合鈮粉與合金元素粉末(如鎢粉、鈦粉),原料需經過酸洗、烘干去除雜質與水分,確保純凈度。其次是熔煉鑄錠,主流采用電子束熔煉工藝:將原料投入電子束熔爐,在高真空環境(1×10??Pa 以下)與 2800-3000℃高溫下,原料熔融并去除氣體雜質(氧、氮、氫)與低熔點雜質,隨后熔融金屬流入銅結晶器,冷卻后形成鈮鑄錠(尺寸通常為 200×300×1000mm)濟南哪里有鈮板

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 酒泉鉬坩堝 2025-12-06

- 綿陽鈦棒源頭供貨商 2025-12-06

- 撫州哪里有鈦靶材源頭供貨商 2025-12-06

- 廣元鎢配重件供應 2025-12-06

- 寧波鎢螺絲的市場 2025-12-05

- 渭南哪里有鈦板源頭廠家 2025-12-05

- 舟山鎢螺絲多少錢一公斤 2025-12-05

- 徐州哪里有鈦板銷售 2025-12-05

- 江蘇鎳板多少錢一公斤 2025-12-05

- 銷售鈦板制造廠家 2025-12-06

- 鄂爾多斯口碑比較好的通纜鉆桿推薦 2025-12-06

- 臺州銷售電鍍用鈦陽極生產廠家 2025-12-06

- 安徽哪里有通纜鉆桿廠家推薦 2025-12-06

- 東莞實用陶瓷原材料 2025-12-06

- 南京常規不銹鋼制品廠家供應 2025-12-06

- 山東螺紋連接法蘭制造 2025-12-06

- 寧波水處理用鈦陽極貨源廠家 2025-12-06

- 杭州哪里陶瓷 2025-12-06

- 銅川TA11鈦標準件廠家 2025-12-06