蘭州哪里有鈦板源頭供貨商

在生產(chǎn)過程中,對每一道工序的產(chǎn)品進行尺寸檢測、表面質(zhì)量檢測和性能檢測。尺寸檢測包括厚度、寬度、長度、平面度等參數(shù)的測量,采用激光測厚儀、影像測量儀等設備,確保尺寸公差符合標準。表面質(zhì)量檢測通過肉眼觀察、顯微鏡觀察以及粗糙度測量儀等手段,檢查鈦板表面是否存在劃傷、裂紋、氧化皮等缺陷,保證表面質(zhì)量符合要求。性能檢測則包括力學性能測試(如拉伸試驗、硬度測試)、金相組織分析等,通過萬能材料試驗機、金相顯微鏡等設備,評估鈦板的強度、韌性、塑性等力學性能以及微觀組織結(jié)構(gòu)是否達標。工業(yè)生產(chǎn)中,用于給機械設備零部件鍍制防護涂層,提升設備耐用性。蘭州哪里有鈦板源頭供貨商

在經(jīng)濟全球化背景下,國際合作與交流創(chuàng)新為鈦板產(chǎn)業(yè)發(fā)展帶來新機遇。各國企業(yè)、科研機構(gòu)通過開展聯(lián)合研發(fā)項目、建立國際產(chǎn)業(yè)聯(lián)盟、參加國際學術(shù)會議等方式,共享全球創(chuàng)新資源。在高純鈦板制備技術(shù)研發(fā)方面,美國、日本、中國等國家的企業(yè)與科研團隊共同合作,整合各方在材料提純、制備工藝、檢測技術(shù)等方面的優(yōu)勢,加速了超高純鈦板(純度≥99.999%)的研發(fā)進程,推動了該領(lǐng)域技術(shù)的全球突破。國際產(chǎn)業(yè)聯(lián)盟的建立促進了全球鈦板產(chǎn)業(yè)鏈的協(xié)同發(fā)展,加強了上下游企業(yè)之間的合作與交流,優(yōu)化了資源配置,提升了全球鈦板產(chǎn)業(yè)的整體競爭力。通過國際合作與交流創(chuàng)新,各國能夠及時了解全球鈦板行業(yè)的技術(shù)動態(tài)與市場趨勢,吸收借鑒先進經(jīng)驗,為自身產(chǎn)業(yè)發(fā)展注入新活力。蘭州哪里有鈦板源頭供貨商航空發(fā)動機部件鍍鈦,提高部件耐高溫、耐磨性能,保障飛行安全。

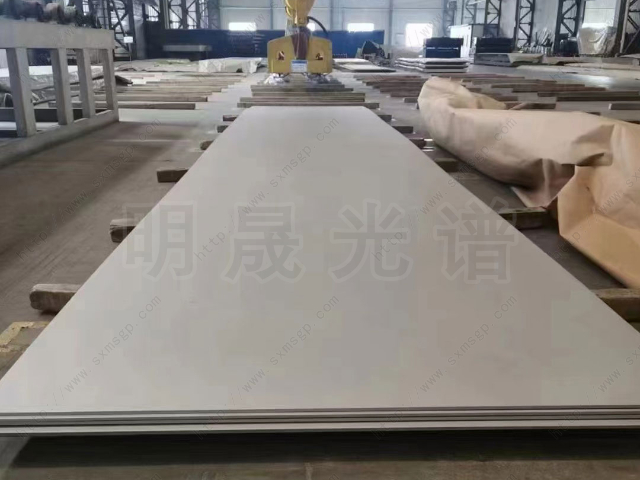

2010年后,全球航空航天產(chǎn)業(yè)向大型化、輕量化方向發(fā)展,對鈦板的尺寸與性能提出更高要求,推動鈦板向“化”升級。在尺寸方面,大型鈦錠與寬幅鈦板制備技術(shù)突破,通過30噸級真空自耗電弧爐可生產(chǎn)直徑2.5米、重量50噸的大型鈦錠,再經(jīng)寬厚板軋機軋制出寬度3米、長度10米的寬幅鈦板,用于制造大型客機的機身蒙皮、機翼主梁,波音787客機鈦板用量占機身重量的15%,較傳統(tǒng)機型減重20%。在性能方面,高溫鈦合金板研發(fā)成功,如Ti-1100合金板(含鋁、錫、鋯、鉬等元素),可在600℃環(huán)境下長期工作,抗拉強度保持600MPa以上,用于航空發(fā)動機的高壓渦輪葉片;耐疲勞鈦合金板通過微觀結(jié)構(gòu)調(diào)控(細化晶粒至5μm以下),疲勞壽命提升3倍,用于航天器的承力結(jié)構(gòu)件。2015年,全球航空航天用鈦板需求量突破2000噸,占比達40%,成為鈦板的需求領(lǐng)域,推動鈦板產(chǎn)業(yè)向大尺寸、高性能、高可靠性方向發(fā)展。

鈦板的表面特性對其應用性能有著重要影響,創(chuàng)新的表面處理工藝不斷拓展鈦板的功能邊界。等離子體處理技術(shù)通過在鈦板表面引入高能量的等離子體,使表面原子發(fā)生物理與化學變化,形成具有特殊性能的表面層。例如,經(jīng)等離子體氧化處理后,鈦板表面生成一層納米級的TiO?薄膜,該薄膜不僅顯著提高了鈦板的耐腐蝕性,在0.9%NaCl溶液中的腐蝕速率降低至0.0001mm/a以下,還增強了其親水性,在醫(yī)療領(lǐng)域用于植入器械時,有利于細胞的黏附和增殖,促進骨整合。離子注入技術(shù)則可將特定元素(如氮、碳、銀等)注入鈦板表面,改變表面的化學成分與微觀結(jié)構(gòu)。注入氮元素形成氮化鈦硬質(zhì)層,硬度可達HV2000以上,大幅提升鈦板的耐磨性,適用于制造耐磨工具;注入銀元素賦予鈦板性能,對大腸桿菌、金黃色葡萄球菌等常見病菌的率超過99%,在醫(yī)療衛(wèi)生與食品加工領(lǐng)域具有廣闊應用前景。支持定制,可根據(jù)客戶獨特需求,定制不同形狀、尺寸的鈦板,滿足個性化工藝。

冷軋是在室溫下對熱軋后的鈦板進行進一步軋制,以獲得更高的尺寸精度、更薄的厚度和更好的表面質(zhì)量。與熱軋相比,冷軋板具有表面質(zhì)量好、尺寸精度高、尺寸公差小等優(yōu)點。冷軋通常在四輥可逆式冷軋機上進行,對于厚度小于 0.5mm 的極薄板帶材,則采用 20 輥軋機軋制。為了提高產(chǎn)品質(zhì)量,這些軋機常配備計算機控制系統(tǒng),實現(xiàn)對軋制過程的精細控制。冷軋過程中,由于鈦合金的變形抗力大,每道次的壓下量較小,一般為 5% - 15%,且需要多次進行中間退火,以消除加工硬化,恢復鈦合金的塑性和變形能力。冷軋后的鈦板厚度可精確控制在 ±0.01mm 以內(nèi),表面粗糙度 Ra 可達 0.8μm 以下,能夠滿足電子、精密儀器等對板材精度和表面質(zhì)量要求極高的領(lǐng)域需求。經(jīng)特殊鍛造與加工,內(nèi)部結(jié)構(gòu)致密,機械強度高,在頻繁使用中不易損壞。蘭州哪里有鈦板源頭供貨商

餐具表面鍍鈦,不易生銹且更易清潔。蘭州哪里有鈦板源頭供貨商

采出的原礦需經(jīng)過選礦工序,以提高鈦的品位。常見的選礦方法包括重選、磁選和浮選。重選利用鈦礦與脈石密度的差異,通過跳汰機、搖床等設備進行分離。磁選則基于鈦鐵礦具有弱磁性的特點,采用磁選機將其從其他礦物中選出。浮選是向礦漿中添加特定的浮選藥劑,使鈦礦顆粒表面附著氣泡,從而實現(xiàn)與脈石的分離。經(jīng)過選礦,可將鈦礦品位從原礦的30%-40%提升至50%-60%,為后續(xù)冶煉提供質(zhì)量原料。鈦板生產(chǎn)的起點是鈦礦的開采。鈦在地球上儲量豐富,主要以鈦鐵礦(FeTiO?)和金紅石(TiO?)等形式存在。全球鈦礦資源分布,澳大利亞、南非、中國、加拿大等國家均擁有大量鈦礦。在開采環(huán)節(jié),露天開采和地下開采是兩種主要方式。對于埋藏較淺的鈦礦,如澳大利亞的部分鈦鐵礦,多采用露天開采,通過大型挖掘機、裝載機等設備將礦石采出。而對于埋藏較深的礦脈,則采用地下開采,通過豎井、巷道等工程設施深入地下進行挖掘。蘭州哪里有鈦板源頭供貨商

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 酒泉鉬坩堝 2025-12-06

- 綿陽鈦棒源頭供貨商 2025-12-06

- 撫州哪里有鈦靶材源頭供貨商 2025-12-06

- 廣元鎢配重件供應 2025-12-06

- 寧波鎢螺絲的市場 2025-12-05

- 渭南哪里有鈦板源頭廠家 2025-12-05

- 舟山鎢螺絲多少錢一公斤 2025-12-05

- 徐州哪里有鈦板銷售 2025-12-05

- 江蘇鎳板多少錢一公斤 2025-12-05

- 江蘇優(yōu)特強度鋼板供應商家 2025-12-06

- 好用的骨架油封應用行業(yè) 2025-12-06

- 安徽SPHC酸洗板卷供應商 2025-12-06

- 浙江O型圈互惠互利 2025-12-06

- 廣東樂器用調(diào)直絲采購 2025-12-06

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 濱湖區(qū)制造精密鋼管現(xiàn)貨 2025-12-06

- 鶴崗合成氧化石墨 2025-12-06

- 蘇州鋁棒多少錢一噸 2025-12-06

- 河北復合結(jié)構(gòu)凈化板定制 2025-12-06