哪里有鉭帶貨源源頭廠家

在“雙碳”目標下,鉭帶生產積極推動綠色制造,從能源、工藝、資源三方面實現節能減排。能源方面,采用光伏、風電等清潔能源供電,退火爐、燒結爐等高溫設備采用余熱回收系統,將余熱用于原料預熱,能源利用率提升15%-20%;工藝方面,開發低溫燒結技術(將燒結溫度從2400℃降至2000℃),能耗降低25%;酸洗工序采用無酸清洗技術(如等離子清洗),消除酸性廢水排放;資源方面,建立鉭廢料回收體系,將生產過程中產生的鉭屑、不合格坯體重新提純制成鉭粉,回收率達95%以上,減少對原生鉭礦的依賴;包裝采用可循環材料(如不銹鋼周轉箱),替代一次性包裝,降低固廢產生。綠色生產使鉭帶生產碳排放較傳統工藝降低30%,水資源消耗降低40%,符合可持續發展要求。金屬熔煉過程中,可臨時盛放少量金屬液,方便進行成分檢測或開展小型實驗。哪里有鉭帶貨源源頭廠家

航空航天領域對材料的極端環境適應性要求嚴苛,鉭帶憑借高熔點、耐高溫腐蝕、低揮發特性,成為該領域的重要材料,主要應用于高溫部件、熱控系統、結構支撐三大場景。在高溫部件方面,鉭合金帶(如鉭-鎢-鉿合金帶)用于制造火箭發動機燃燒室內襯、渦輪導向葉片,這些部件需在1800℃以上的高溫燃氣環境下工作,鉭合金帶的高溫強度(1600℃抗拉強度≥600MPa)與抗蠕變性能可確保部件不發生變形或失效,同時其低揮發特性避免了高溫下金屬蒸汽對發動機內部的污染。在熱控系統中,鉭帶制成的輻射散熱片用于航天器表面,利用鉭的高紅外發射率(0.85-0.9),在太空真空環境下通過輻射方式將設備產生的熱量導出,維持艙內溫度穩定;此外,鉭帶還用于制造航天器的熱管內壁,其良好的導熱性可提升熱管的傳熱效率,保障衛星、空間站等設備的熱管理需求。在結構支撐方面,超薄鉭帶(厚度0.05-0.1mm)通過沖壓成型制成航天器的輕量化支架,如太陽能電池板的連接結構,其度與輕量化特性(密度16.6g/cm3,低于鎢、鉬)可在保證結構強度的同時,降低航天器整體重量,提升運載效率。湛江哪里有鉭帶源頭供貨商納米材料制備實驗里,用于承載原料,在高溫環境下合成納米材料,推動科研進展。

化工行業生產過程中常涉及各類強酸、強堿及強氧化性介質,對設備材料的耐腐蝕性要求極高,鉭帶成為應對這一挑戰的理想選擇。在化工反應釜、管道、熱交換器等設備中,鉭帶作為內襯或關鍵部件,可有效抵御濃硫酸、濃硝酸、王水等強酸的腐蝕,即使在高溫、高壓的極端工況下,也能保持穩定的物理化學性能,確保設備長期安全運行,大幅降低設備維護成本與更換頻率。同時,鉭帶對大多數有機酸、鹽溶液也具有良好的耐腐蝕性,在制藥、精細化工等對產品純度要求極高的領域,避免了材料腐蝕帶來的雜質污染,保障產品質量,為化工產業的高效、穩定生產提供可靠保障。

傳統鉭帶在-100℃以下易出現塑脆轉變,限制其在低溫工程(如液化天然氣設備、深空探測)中的應用。通過合金化與低溫處理工藝,研發出低溫韌性鉭帶:在鉭中添加20%-30%鈮元素形成鉭-鈮合金,鈮元素可降低鉭的塑脆轉變溫度至-200℃以下;再經-196℃液氮淬火+200℃時效處理,消除內部應力,細化晶粒。低溫韌性鉭帶在-196℃(液氮溫度)下的沖擊韌性達150J/cm2,是傳統純鉭帶的5倍,且抗拉強度保持500MPa以上。在液化天然氣儲罐領域,低溫韌性鉭帶用于制造儲罐內襯,抵御-162℃的低溫環境,避免傳統材料低溫脆裂風險;在深空探測設備中,作為探測器的結構支撐部件,可適應太空-200℃以下的極端低溫,保障設備穩定運行。在測汞儀中發揮關鍵作用,能穩固盛放各類樣品,經高溫灼燒后,助力檢測汞元素含量。

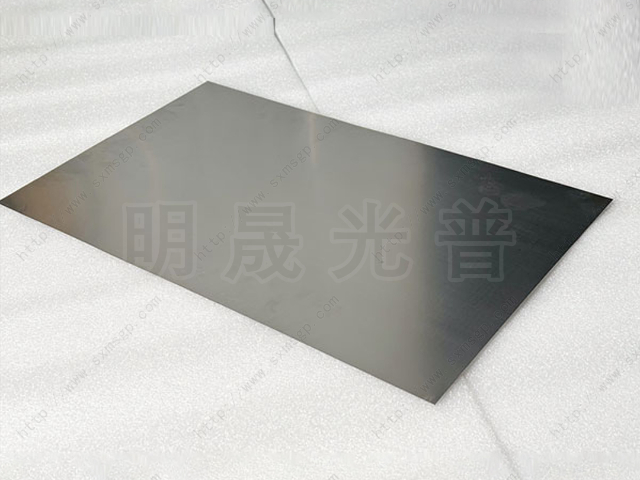

半導體行業對鉭帶純度要求日益嚴苛,傳統4N-5N級鉭帶已無法滿足7nm及以下制程芯片的需求。通過優化提純工藝(如電子束熔煉+區域熔煉),研發出6N級(純度99.9999%)超純鉭帶,雜質含量(如氧、氮、碳、金屬雜質)控制在1ppm以下。超純鉭帶通過減少雜質對半導體薄膜的污染,提升芯片的電學性能與可靠性,在7nm制程芯片的鉭濺射靶材基材中應用,使薄膜沉積的均勻性提升至99.9%,缺陷率降低50%。此外,超純鉭帶還用于量子芯片的封裝材料,極低的雜質含量可減少對量子比特的干擾,提升量子芯片的穩定性,為半導體與量子科技的前沿發展提供關鍵材料支撐。鉭帶由高純度鉭金屬制成,純度超 99%,質地堅韌,可承受復雜加工,適用于各類高精度制造場景。哪里有鉭帶貨源源頭廠家

新能源電池材料研究中,用于承載電池材料,進行高溫穩定性測試,助力新能源發展。哪里有鉭帶貨源源頭廠家

冷軋是鉭帶達到目標厚度與精度的工序,通過室溫下的多道次軋制,將厚鉭帶進一步減薄至0.01-2mm的目標厚度,同時提升表面質量與尺寸精度。冷軋采用高精度四輥軋機,軋輥精度需達到微米級,軋制前需對軋輥進行研磨拋光,確保表面粗糙度Ra≤0.02μm。冷軋分粗軋、中軋、精軋三個階段:粗軋階段壓下量較大(15%-25%),快速減薄至1-2mm;中軋階段壓下量降至10%-15%,厚度控制在0.1-1mm;精軋階段壓下量5%-10%,實現目標厚度,同時保證尺寸精度。對于厚度<0.1mm的超薄鉭帶,需增加中間退火次數(每2-3道次退火一次),退火溫度700-800℃,保溫30-60分鐘,防止加工硬化導致斷裂。冷軋過程中需實時監測厚度,采用激光測厚儀在線檢測,厚度公差控制在±0.005mm,同時通過張力控制確保鉭帶平整,避免出現翹曲、波浪邊等缺陷。哪里有鉭帶貨源源頭廠家

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 酒泉鉬坩堝 2025-12-06

- 煙臺鉬坩堝多少錢一公斤 2025-12-06

- 綿陽鈦棒源頭供貨商 2025-12-06

- 撫州哪里有鈦靶材源頭供貨商 2025-12-06

- 廣元鎢配重件供應 2025-12-06

- 寧波鎢螺絲的市場 2025-12-05

- 渭南哪里有鈦板源頭廠家 2025-12-05

- 舟山鎢螺絲多少錢一公斤 2025-12-05

- 徐州哪里有鈦板銷售 2025-12-05

- 銷售鈦板制造廠家 2025-12-06

- 鄂爾多斯口碑比較好的通纜鉆桿推薦 2025-12-06

- 臺州銷售電鍍用鈦陽極生產廠家 2025-12-06

- 安徽哪里有通纜鉆桿廠家推薦 2025-12-06

- 東莞實用陶瓷原材料 2025-12-06

- 南京常規不銹鋼制品廠家供應 2025-12-06

- 山東螺紋連接法蘭制造 2025-12-06

- 寧波水處理用鈦陽極貨源廠家 2025-12-06

- 杭州哪里陶瓷 2025-12-06

- 銅川TA11鈦標準件廠家 2025-12-06