淮安鈦靶材廠家

可減少信號傳輸損耗,適配高頻芯片的高速信號需求,例如在 CPU、GPU 等高性能芯片中,鈦合金互連層能提升數(shù)據(jù)處理速度 10%-15%。在接觸層方面,鈦靶材沉積的鈦薄膜與硅晶圓形成歐姆接觸,降低接觸電阻,確保芯片內(nèi)部電流高效傳輸,同時鈦的耐腐蝕性可延長芯片的使用壽命。2023 年,全球半導體領(lǐng)域鈦靶材消費量占比達 35%,是鈦靶材的需求領(lǐng)域,其品質(zhì)直接影響芯片的良率與性能,隨著芯片制程不斷升級,對鈦靶材的純度(需≥99.999%)與尺寸精度(公差≤±0.005mm)要求將進一步提高。具備出色抗腐蝕性能,能在強酸堿、海水等嚴苛環(huán)境中穩(wěn)定使用,如海洋工程設(shè)備鍍膜。淮安鈦靶材廠家

半導體領(lǐng)域是鈦靶材關(guān)鍵的應用場景之一,其高純度、低雜質(zhì)特性使其成為芯片制造的材料,主要應用于阻擋層、互連層與接觸層三大環(huán)節(jié)。在阻擋層制備中,4N-5N 純鈦靶材通過磁控濺射在硅晶圓表面沉積 5-10nm 厚的鈦薄膜,這層薄膜能有效阻擋后續(xù)銅互連層中的銅原子向硅襯底擴散,避免形成銅硅化合物導致芯片電學性能失效,同時鈦與硅的良好結(jié)合性可提升互連結(jié)構(gòu)的可靠性,目前 7nm 及以下先進制程芯片均采用鈦阻擋層。在互連層應用中,鈦合金靶材(如 Ti-W 合金)用于制備局部互連導線,其低電阻特性(電阻率≤25μΩ?cm)日照鈦靶材源頭供貨商數(shù)據(jù)存儲設(shè)備中,鈦膜能提高存儲密度與讀寫速度,提升設(shè)備性能。

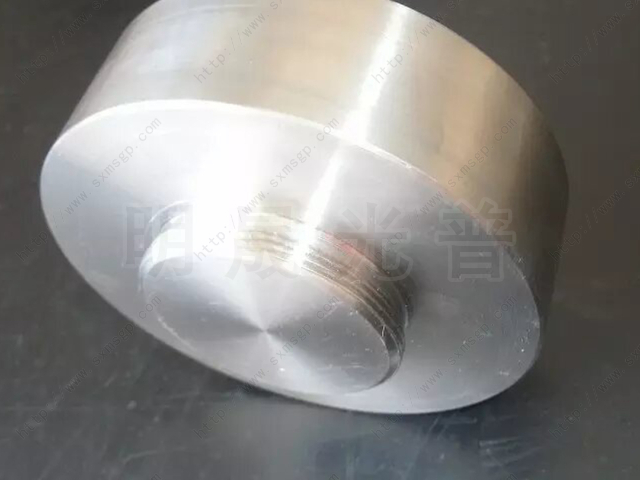

不同行業(yè)、不同客戶對鈦靶材的需求存在差異,定制化服務創(chuàng)新成為行業(yè)發(fā)展的重要趨勢。鈦靶材生產(chǎn)企業(yè)深入了解客戶在靶材尺寸、形狀、成分、性能等方面的個性化需求,提供從產(chǎn)品設(shè)計、制備到售后技術(shù)支持的一站式定制化解決方案。通過建立客戶需求數(shù)據(jù)庫,運用大數(shù)據(jù)分析技術(shù)對客戶需求進行深度挖掘與分類,企業(yè)能夠快速響應客戶定制需求,制定合理的生產(chǎn)方案。例如,針對半導體行業(yè)客戶對高精度、超純鈦靶材的需求,企業(yè)利用先進的提純工藝與精密加工技術(shù),定制生產(chǎn)符合特定純度、尺寸公差要求的靶材;對于航空航天領(lǐng)域客戶對耐高溫、度鈦合金靶材的特殊需求,企業(yè)通過優(yōu)化合金配方與熱處理工藝,開發(fā)出滿足其性能指標的定制化產(chǎn)品,并提供現(xiàn)場技術(shù)指導,確保靶材在客戶應用場景中發(fā)揮比較好性能,提升了客戶滿意度與忠誠度。

鈦靶材的質(zhì)量直接決定下游產(chǎn)品的性能,因此建立了覆蓋純度、成分、尺寸、微觀結(jié)構(gòu)、濺射性能的檢測體系,且不同應用領(lǐng)域有明確的檢測標準。在純度與成分檢測方面,采用電感耦合等離子體質(zhì)譜(ICP-MS)檢測雜質(zhì)含量,4N 純鈦靶材要求金屬雜質(zhì)總量≤100ppm,5N 超純鈦靶材≤10ppm;采用氧氮氫分析儀檢測氣體雜質(zhì),氧含量需控制在 200ppm 以下(超純靶材≤100ppm),氮、氫含量各≤50ppm;采用 X 射線熒光光譜(XRF)快速分析主元素與合金元素含量,確保成分符合配方要求。在尺寸檢測方面,使用激光測厚儀測量厚度(精度 ±0.001mm),影像測量儀檢測長度5G 基站設(shè)備部件鍍鈦,提高設(shè)備在復雜環(huán)境下的穩(wěn)定性。

準確、快速地評估鈦靶材的質(zhì)量與性能對其生產(chǎn)與應用至關(guān)重要,創(chuàng)新的質(zhì)量檢測技術(shù)不斷涌現(xiàn)。傳統(tǒng)的成分分析方法,如化學滴定法、原子吸收光譜法,存在檢測周期長、精度有限的問題。電感耦合等離子體質(zhì)譜(ICP-MS)技術(shù)的應用實現(xiàn)了對鈦靶材中雜質(zhì)元素的超痕量檢測,檢測限可達ppb級,能夠精細分析靶材中數(shù)十種雜質(zhì)元素的含量,確保高純鈦靶材的質(zhì)量。在微觀結(jié)構(gòu)檢測方面,高分辨率透射電子顯微鏡(HRTEM)與掃描電子顯微鏡(SEM)的聯(lián)用,不僅能夠清晰觀察到鈦靶材納米級的微觀結(jié)構(gòu),如晶粒尺寸、晶界特征、位錯分布等,還能通過電子衍射技術(shù)分析晶體取向,為優(yōu)化制備工藝提供詳細的微觀結(jié)構(gòu)信息。此外,基于人工智能的圖像識別技術(shù)也開始應用于靶材表面缺陷檢測,通過對大量靶材表面圖像的學習與分析,能夠快速、準確地識別出劃痕、氣孔、夾雜等缺陷,提高檢測效率與準確性,保障了鈦靶材的質(zhì)量穩(wěn)定性。硬盤磁行層采用薄鈦膜,具有良好熱穩(wěn)定性與耐磨性,保障數(shù)據(jù)存儲安全。日照鈦靶材源頭供貨商

高爾夫球桿頭鍍鈦,增加擊球力量與穩(wěn)定性。淮安鈦靶材廠家

鈦靶材的表面質(zhì)量與特性對其在濺射鍍膜過程中的表現(xiàn)以及終薄膜性能至關(guān)重要。創(chuàng)新的表面處理技術(shù)不斷涌現(xiàn),以提升鈦靶材的表面功能。等離子體處理技術(shù)通過在鈦靶材表面引入高能量的等離子體,使靶材表面原子發(fā)生物理和化學變化。例如,在靶材表面形成一層納米級的氧化鈦薄膜,不僅提高了靶材的耐腐蝕性,還能增強其與濺射氣體的反應活性,促進濺射過程中鈦原子的均勻發(fā)射,提升薄膜沉積速率與均勻性。此外,離子注入技術(shù)可將特定元素(如氮、碳等)注入鈦靶材表面,改變表面的化學成分與微觀結(jié)構(gòu),形成具有特殊性能的表面改性層。注入氮元素后,在鈦靶材表面形成氮化鈦硬質(zhì)層,硬度可達HV2000以上,顯著提高了靶材的耐磨性,適用于在高磨損環(huán)境下使用的鈦靶材,如工具涂層制備領(lǐng)域,延長了靶材的使用壽命,降低了生產(chǎn)成本。淮安鈦靶材廠家

- 遂寧哪里有鎢配重件供應 2025-12-08

- 威海鉭板 2025-12-08

- 漢中哪里有鉭棒一公斤多少錢 2025-12-08

- 九江哪里有鈦靶材供貨商 2025-12-08

- 日照哪里有鉬加工件多少錢一公斤 2025-12-07

- 淮安鎢坩堝 2025-12-07

- 鄭州哪里有鎢配重件源頭供貨商 2025-12-07

- 嘉興哪里有鉭板源頭供貨商 2025-12-07

- 上海鈦板源頭供貨商 2025-12-07

- 淄博哪里有鈦棒 2025-12-07

- 河北誰家有鋯鍛件供應商 2025-12-08

- 江西合成骨粉價格 2025-12-08

- 新吳區(qū)制造精密鋼管供應商家 2025-12-08

- 江蘇船舶碳結(jié)鋼焊接性優(yōu)異 2025-12-08

- 山東新型石墨烯復合材料圖片 2025-12-08

- 寶山區(qū)什么是不銹鋼彈簧絲 2025-12-08

- 徐州不銹鋼拉絲板分類 2025-12-08

- 朔州口碑比較好的無磁鉆桿工作原理 2025-12-08

- 楊浦區(qū)智能自鎖式防松螺栓 2025-12-08

- 甘肅氧化鋯陶瓷粉生產(chǎn)廠家 2025-12-08