吳忠鎢板生產廠家

化工與高溫工業領域常面臨強腐蝕、高溫高壓的惡劣工況,鎢板的耐腐蝕性與耐高溫性使其成為理想材料,主要應用于反應容器內襯、高溫爐具、化工管道三大場景。在反應容器領域,鎢合金板(如鎢 - 鎳 - 銅合金板)用于制造化工反應釜的內襯、攪拌器葉片,可抵御濃硝酸、硫酸、鹽酸等強腐蝕介質的侵蝕,同時耐高溫特性(可承受 300℃反應溫度)適配多種化學反應需求,使用壽命較不銹鋼板延長 10 倍以上,大幅降低設備維護成本,目前全球大型化工企業(如巴斯夫、陶氏化學)的反應釜均采用鎢合金板內襯。在高溫爐具領域教學模型的關鍵結構采用鎢板,增強模型的堅固性與展示效果。吳忠鎢板生產廠家

適配深空探測(如月球長久陰影區、火星極地探測)中 - 200℃以下的極端低溫環境,作為探測器的結構支撐與信號傳輸材料,避免傳統材料低溫脆裂風險。強輻射領域,開發抗輻射增強鎢板,通過添加稀土元素(如釔、鑭)形成輻射穩定相,減少中子輻照對晶體結構的破壞,用于核反應堆的控制棒外套、太空空間站的屏蔽材料,提升設備在輻射環境下的使用壽命(較傳統鎢板延長 5 倍)。這些極端性能鎢板的研發,將打破現有材料的性能邊界,支撐新一代戰略裝備的研發與應用。吳忠鎢板生產廠家空調、冰箱等家電的散熱系統應用鎢板,提升家電的制冷、制熱效率。

對于焊接應用,需用無水乙醇擦拭表面,去除油污與灰塵,確保焊接質量;對于醫療植入應用,需進行無菌化處理(如高溫高壓滅菌、環氧乙烷滅菌),避免微生物污染;若鎢板需進行二次加工(如沖壓、彎曲、鉆孔),需根據加工需求選擇合適的加工狀態(冷軋態或退火態),退火態鎢板更適合復雜成型,同時需使用刀具(如金剛石刀具),控制加工速度與進給量,避免因加工應力導致板材開裂。在使用過程中,需避免鎢板長期處于 600℃以上氧化性環境(純鎢易氧化),若需高溫使用,應選擇鎢合金板或進行表面涂層保護(如 SiC 涂層);焊接時需采用惰性氣體保護

鎢板的質量直接決定下游應用的可靠性,因此建立了覆蓋純度、尺寸、力學性能、表面質量、特殊性能(如抗輻射、無磁性)的檢測體系,且不同應用領域有明確的檢測標準。在純度檢測方面,采用電感耦合等離子體質譜(ICP-MS)檢測雜質含量,4N 純鎢板要求金屬雜質總量≤100ppm,5N 純鎢板≤10ppm;采用氧氮氫分析儀檢測氣體雜質,氧含量需控制在 100ppm 以下,氮、氫含量各≤10ppm,避免雜質影響力學性能與耐腐蝕性。在尺寸檢測方面,使用激光測厚儀測量厚度(精度 ±0.001mm),影像測量儀檢測寬度、長度及平面度(精度 ±0.01mm),確保尺寸公差符合設計要求;對于超薄鎢板,還需檢測翹曲度(每米長度內翹曲度≤0.5mm)3D 打印設備的高溫部件應用鎢板,保障設備穩定運行與打印精度。

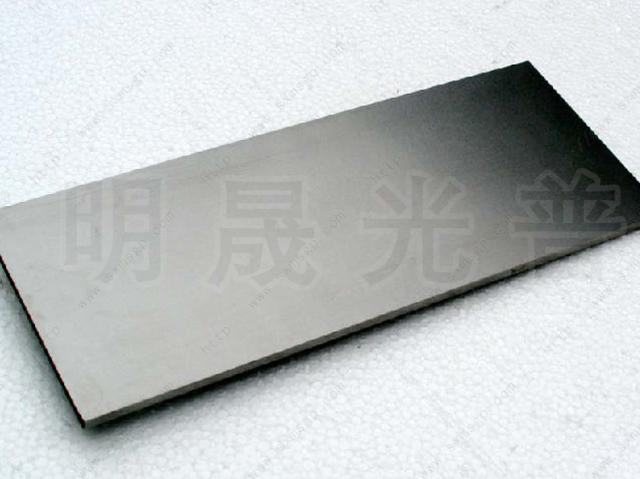

半導體制造對設備精度與耐高溫的嚴苛要求,使鎢板成為光刻機、離子注入機等設備的關鍵材料。在光刻機制造中,高純度鎢板(5N級以上)用于工作臺基板與精密導軌,其高剛性(彈性模量411GPa)與尺寸穩定性可保障光刻機的納米級定位精度(≤10nm),同時耐高溫特性(200℃下熱膨脹系數4.5×10??/℃)適配光刻膠烘烤工藝,避免基板熱變形影響設備精度,荷蘭ASML公司的EUV光刻機工作臺基板即采用鎢板制造。在離子注入機中,鎢板用于離子源腔體與加速管內襯,需承受1000℃以上高溫與離子沖刷,其耐磨損性能(磨損率≤0.005mm3/N?m)與化學穩定性可確保離子束傳輸穩定,減少金屬雜質污染晶圓,美國應用材料公司、中國中微公司的離子注入機均采用鎢板腔體部件。此外,在半導體晶圓清洗設備中,鎢板用于耐腐蝕部件制造,可抵御氫氟酸、硫酸等強酸強堿清洗液的侵蝕,使用壽命達5年以上,較不銹鋼部件(1-2年)延長,全球半導體制造領域每年消耗鎢板超過500噸,是半導體設備不可或缺的材料。手術器械采用鎢合金板制造,具有、耐腐蝕的特點,保障手術安全。吳忠鎢板生產廠家

憑借高純度優勢,在半導體制造中用于制作電極、散熱片等,提升芯片性能。吳忠鎢板生產廠家

鎢板未來的發展離不開強大的人才與技術創新體系支撐,需從人才培養、研發投入、產學研協同三方面構建創新生態。在人才培養方面,加強高等院校、科研機構與企業的合作,設立鎢材料相關專業方向(如難熔金屬材料、極端環境材料),培養兼具理論基礎與實踐能力的專業人才(年培養專業人才1000人以上);同時,通過國際交流、校企聯合培養(如與美國麻省理工學院、德國亞琛工業大學合作),引進全球前列人才(年引進前列人才50人以上),提升產業的人才競爭力。在研發投入方面,加大與企業的研發資金投入,鼓勵企業建立、省級技術中心(如“國家鎢材料工程技術研究中心”),聚焦極端性能鎢板、智能化鎢板、鎢基復合材料等關鍵技術方向,開展聯合攻關(年研發投入占比提升至15%)吳忠鎢板生產廠家

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 酒泉鉬坩堝 2025-12-06

- 綿陽鈦棒源頭供貨商 2025-12-06

- 撫州哪里有鈦靶材源頭供貨商 2025-12-06

- 廣元鎢配重件供應 2025-12-06

- 寧波鎢螺絲的市場 2025-12-05

- 渭南哪里有鈦板源頭廠家 2025-12-05

- 舟山鎢螺絲多少錢一公斤 2025-12-05

- 徐州哪里有鈦板銷售 2025-12-05

- 江蘇鎳板多少錢一公斤 2025-12-05

- 江蘇優特強度鋼板供應商家 2025-12-06

- 好用的骨架油封應用行業 2025-12-06

- 安徽SPHC酸洗板卷供應商 2025-12-06

- 浙江O型圈互惠互利 2025-12-06

- 廣東樂器用調直絲采購 2025-12-06

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 濱湖區制造精密鋼管現貨 2025-12-06

- 鶴崗合成氧化石墨 2025-12-06

- 蘇州鋁棒多少錢一噸 2025-12-06

- 河北復合結構凈化板定制 2025-12-06