惠州鋯板廠家直銷

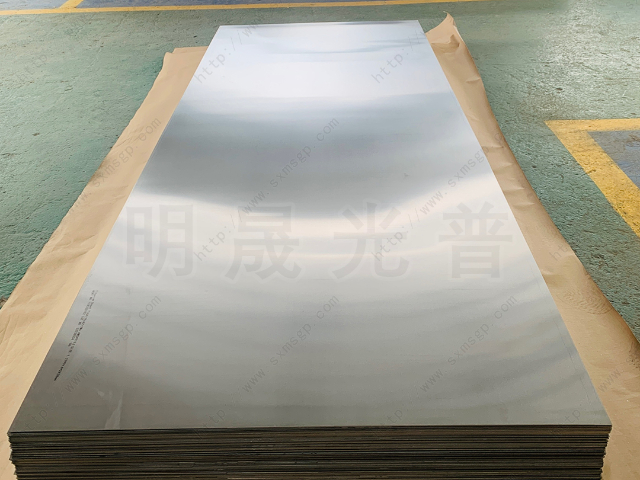

未來,全球鋯板產業區域格局將進一步調整,新興市場的崛起將重塑競爭態勢。中國憑借龐大的核工業、化工與新能源需求,將持續擴大鋯板產能,同時加快鋯板(核級Zr-4合金、醫療用精密鋯板)的國產化進程,預計到2030年,中國鋯板產量占全球的比重將超過50%,成為全球鋯板產業的生產基地。印度、東南亞等新興市場將依托化工與電子產業的發展,逐步建立鋯板加工能力,主要生產中低端鋯板,滿足區域市場需求。歐美國家將聚焦鋯板研發與生產(如航空航天用耐高溫鋯合金、半導體用超高純鋯板),保持技術優勢。全球鋯板產業將形成“中國主導中低端、歐美主導、新興市場補充”的多極競爭格局,區域合作與產業鏈協同將成為發展趨勢。精選高純度鋯原料,經先進熔煉與精密軋制工藝,制成的鋯板純度高達 99.95%,品質非凡。惠州鋯板廠家直銷

歐美地區的一些老牌企業,如美國的西屋電氣、法國的阿海琺集團等,在核級鋯板生產領域擁有深厚的技術積累和成熟的生產工藝。這些企業依托長期服務于核工業的經驗,掌握著先進的合金配方與制造技術,能夠生產出滿足核反應堆嚴苛要求的鋯板產品,在全球核級鋯板市場中占據較高份額,著行業技術發展方向。在亞洲,中國的部分企業近年來發展迅速,通過不斷加大研發投入,引進先進技術并進行自主創新,在中低端鋯板市場已具備較強的成本優勢與規模效應,產品不僅滿足國內市場需求,還大量出口到國際市場。例如,寶雞地區的一些有色金屬加工企業,通過優化生產流程、提升生產效率,在工業級鋯板和部分常規合金鋯板生產方面,具備了較強的市場競爭力。此外,日本的企業則在電子、醫療等民用領域的鋯板產品上表現突出,憑借其在材料精細化加工和表面處理技術方面的優勢,生產出高精度、高純度的鋯板產品,滿足電子芯片制造、醫療器械等行業對材料的嚴苛要求。浙江鋯板制造廠家符合 ASTM B550 等國際標準,產品質量達到國際先進水平,國內外市場均可放心使用。

根據不同分類標準,鋯板可分為多個類別,規格參數豐富,能精細匹配不同應用場景的需求。按材質劃分,主要分為純鋯板與鋯合金板:純鋯板的鋯含量通常為 99.0%-99.99%,按純度可分為 Zr1(99.5%)、Zr2(99.7%)及超高純鋯板(99.99%),其中 Zr2 純鋯板應用廣,適用于化工設備、醫療器械;超高純鋯板則用于半導體、精密儀器等對雜質極敏感的領域。鋯合金板通過添加錫、鐵、鉻、鎳等元素優化性能,常見類型包括:Zr-4 合金板(含 1.2% Sn、0.2% Fe、0.1% Cr),耐水側腐蝕性能優異,是核反應堆燃料包殼的材料;Zr-2 合金板(含 1.5% Sn、0.1% Fe),強度與塑性平衡,用于核反應堆堆芯結構件

在化工設備制造中,鋯板被廣泛應用于制作反應器、熱交換器、反應釜、管道以及儲存罐等關鍵部件。以硫酸生產為例,在含有高濃度硫酸且溫度較高的反應環境中,普通金屬材料會迅速被腐蝕,而鋯板制成的反應器卻能穩定運行,其腐蝕速率極低,可忽略不計。又如在過氧化氫生產線上,由鋯合金制備的濃縮管和水解管,憑借出色的耐腐蝕性能,有效延長了設備使用壽命,保障了生產的連續性與穩定性。此外,在化肥生產、污水處理和染料工業等領域,鋯制的減壓閥、攪拌器和流量計等器件也得到了廣泛應用。據不完全統計,在一些化工領域,使用鋯板作為設備材料,可使設備的維護周期延長至原來的3-5倍,降低了生產成本,提高了生產效率。兵器制造領域,用于制造、火炮等兵器的關鍵防護部件,提升兵器在復雜環境下的可靠性。

鋯板的制備是多環節協同的精密制造過程,工藝包括原料提純、熔煉鑄錠、鍛造、軋制、熱處理與精整六大環節,每個環節均需嚴格控制參數以保證產品質量。原料提純階段,純鋯板以海綿鋯(純度 99.5% 以上)為原料,通過真空蒸餾或區域熔煉進一步提純:真空蒸餾在 1800-2000℃高溫、高真空環境下,去除鋯中的氫、氧、氮等氣體雜質,純度可提升至 99.99%;區域熔煉通過移動加熱區使鋯棒局部熔融,雜質隨熔融區移動至端部去除,可制備 99.999% 超純鋯原料。鋯合金板則按配方比例混合海綿鋯與合金元素粉末(如錫粉、鐵粉),確保成分均勻。熔煉鑄錠是關鍵工序,采用真空自耗電弧爐(VAR)或電子束冷床爐:真空自耗電弧爐將原料制成電極,在真空環境下通過電弧放電熔融飛機機身結構制造,采用鋯板作為機翼、機身框架的支撐板,減輕重量同時增強結構強度。浙江鋯板制造廠家

航空發動機制造中,作為發動機葉片的支撐板,耐受高溫高壓燃氣沖刷,保障發動機穩定運行。惠州鋯板廠家直銷

20世紀90年代,電子、醫療等領域的發展,對鋯板的精度與表面質量提出更高要求,推動鋯板生產向“精密化”轉型。這一時期,鋯板制備工藝實現多項突破:在熔煉環節,引入電子束冷床爐熔煉技術,避免坩堝污染,鋯錠純度提升至99.99%,雜質含量控制在10ppm以下,尤其降低了鉿含量(≤0.05%),滿足核工業與半導體領域的高純度需求;在軋制環節,高精度四輥冷軋機與液壓AGC(自動厚度控制)系統普及,可生產厚度0.1-1mm的超薄鋯板,厚度公差控制在±0.01mm,表面粗糙度Ra≤0.8μm;在精整環節,采用多輥矯直機與電解拋光技術,平面度每米長度內≤0.5mm,表面光潔度大幅提升。精密鋯板在醫療領域的應用取得突破,用于制造人工關節假體、牙科種植體,其生物相容性與耐磨性優于鈦合金;在電子領域,用于制造半導體刻蝕設備的腔體部件,低雜質特性避免污染晶圓。1995年,全球精密鋯板(厚度<1mm)產量占比達25%,精密制造技術的升級,使鋯板從“結構材料”向“功能材料”拓展,打開了民用市場空間。惠州鋯板廠家直銷

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 酒泉鉬坩堝 2025-12-06

- 煙臺鉬坩堝多少錢一公斤 2025-12-06

- 綿陽鈦棒源頭供貨商 2025-12-06

- 撫州哪里有鈦靶材源頭供貨商 2025-12-06

- 廣元鎢配重件供應 2025-12-06

- 寧波鎢螺絲的市場 2025-12-05

- 渭南哪里有鈦板源頭廠家 2025-12-05

- 舟山鎢螺絲多少錢一公斤 2025-12-05

- 徐州哪里有鈦板銷售 2025-12-05

- 通化圓形陶瓷磁鐵 2025-12-06

- 銷售鈦板制造廠家 2025-12-06

- 鄂爾多斯口碑比較好的通纜鉆桿推薦 2025-12-06

- 臺州銷售電鍍用鈦陽極生產廠家 2025-12-06

- 安徽哪里有通纜鉆桿廠家推薦 2025-12-06

- 東莞實用陶瓷原材料 2025-12-06

- 景德鎮塊狀天然骨粉供應商 2025-12-06

- 南京常規不銹鋼制品廠家供應 2025-12-06

- 山東螺紋連接法蘭制造 2025-12-06

- 寧波水處理用鈦陽極貨源廠家 2025-12-06