東莞哪里有鈦板廠家直銷

在生產(chǎn)過程中,對每一道工序的產(chǎn)品進行尺寸檢測、表面質(zhì)量檢測和性能檢測。尺寸檢測包括厚度、寬度、長度、平面度等參數(shù)的測量,采用激光測厚儀、影像測量儀等設(shè)備,確保尺寸公差符合標準。表面質(zhì)量檢測通過肉眼觀察、顯微鏡觀察以及粗糙度測量儀等手段,檢查鈦板表面是否存在劃傷、裂紋、氧化皮等缺陷,保證表面質(zhì)量符合要求。性能檢測則包括力學性能測試(如拉伸試驗、硬度測試)、金相組織分析等,通過萬能材料試驗機、金相顯微鏡等設(shè)備,評估鈦板的強度、韌性、塑性等力學性能以及微觀組織結(jié)構(gòu)是否達標。模具表面鍍鈦涂層,可提高模具硬度與脫模性能,延長模具使用壽命。東莞哪里有鈦板廠家直銷

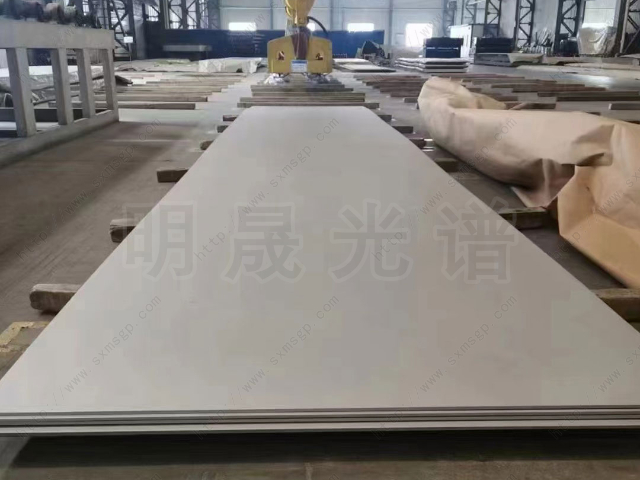

精整工序是鈦板生產(chǎn)的一道關(guān)鍵環(huán)節(jié),它包括矯直、剪切、探傷、包裝等步驟,旨在確保鈦板的尺寸精度、板形質(zhì)量、表面質(zhì)量以及內(nèi)部質(zhì)量符合相關(guān)標準和客戶要求。矯直是通過多輥矯直機對軋制后的鈦板進行處理,消除板材的彎曲和波浪變形,使其平面度達到規(guī)定要求。對于較厚的鈦板,可能還需采用熱矯直或真空蠕變矯直等方法,以克服鈦合金屈強比高、回彈大的問題。剪切工序使用剪板機將鈦板裁剪成客戶所需的尺寸規(guī)格,剪切精度一般控制在 ±0.5mm 以內(nèi)。探傷則采用超聲探傷、渦流探傷等無損檢測技術(shù),對鈦板內(nèi)部可能存在的缺陷,如裂紋、氣孔、夾雜等進行檢測,確保產(chǎn)品質(zhì)量安全可靠。,經(jīng)過嚴格質(zhì)量檢驗合格的鈦板進行包裝,一般采用塑料薄膜或木箱包裝,防止在運輸和儲存過程中受到損傷。梅州哪里有鈦板多少錢一公斤支持定制,可根據(jù)客戶獨特需求,定制不同形狀、尺寸的鈦板,滿足個性化工藝。

鈦板性能的基礎(chǔ)在于原料質(zhì)量,傳統(tǒng)鈦礦冶煉獲取的海綿鈦,純度往往難以滿足需求。創(chuàng)新的原料處理技術(shù)不斷涌現(xiàn),致力于提升海綿鈦純度。例如,采用先進的物理分離與化學提純相結(jié)合的工藝,在物理分離階段,利用高效的磁選、重選技術(shù),去除鈦礦中的磁性雜質(zhì)與密度差異較大的雜質(zhì),大幅降低雜質(zhì)含量。隨后的化學提純環(huán)節(jié),通過在特定的熔鹽體系中進行電解精煉,基于不同元素在電場作用下遷移速率的差異,實現(xiàn)對鈦中氧、氮、碳等雜質(zhì)的深度去除。經(jīng)此工藝處理,海綿鈦純度可從常規(guī)的99.5%提升至99.9%以上,為生產(chǎn)高純度鈦板奠定了堅實基礎(chǔ)。高純度的原料使得鈦板在后續(xù)加工中,能更好地展現(xiàn)其固有性能,如在航空航天用鈦板中,雜質(zhì)的減少有效提升了鈦板的疲勞強度與抗應(yīng)力腐蝕性能,保障飛行器關(guān)鍵部件在復(fù)雜工況下的安全運行。

冷軋是在室溫下對熱軋后的鈦板進行進一步軋制,以獲得更高的尺寸精度、更薄的厚度和更好的表面質(zhì)量。與熱軋相比,冷軋板具有表面質(zhì)量好、尺寸精度高、尺寸公差小等優(yōu)點。冷軋通常在四輥可逆式冷軋機上進行,對于厚度小于 0.5mm 的極薄板帶材,則采用 20 輥軋機軋制。為了提高產(chǎn)品質(zhì)量,這些軋機常配備計算機控制系統(tǒng),實現(xiàn)對軋制過程的精細控制。冷軋過程中,由于鈦合金的變形抗力大,每道次的壓下量較小,一般為 5% - 15%,且需要多次進行中間退火,以消除加工硬化,恢復(fù)鈦合金的塑性和變形能力。冷軋后的鈦板厚度可精確控制在 ±0.01mm 以內(nèi),表面粗糙度 Ra 可達 0.8μm 以下,能夠滿足電子、精密儀器等對板材精度和表面質(zhì)量要求極高的領(lǐng)域需求。照相機鏡頭鍍制 TiO?膜,減少光線反射,提高成像清晰度。

根據(jù)不同分類標準,鈦板可分為多個類別,規(guī)格參數(shù)豐富,能精細匹配不同應(yīng)用場景需求。按材質(zhì)劃分,主要分為純鈦板與鈦合金板:純鈦板的鈦含量通常為99.0%-99.99%,按純度可分為TA1(99.5%)、TA2(99.6%)、TA3(99.7%)及超高純鈦板(99.99%),其中TA2純鈦板應(yīng)用廣,適用于化工、醫(yī)療器械;超高純鈦板則用于半導體、量子計算等對雜質(zhì)極敏感的領(lǐng)域。鈦合金板通過添加鋁、釩、鉬、鎳等元素優(yōu)化性能,常見類型包括:Ti-6Al-4V(TC4)合金板,強度高、塑性好,占鈦合金用量的50%以上,用于航空航天、醫(yī)療植入;Ti-Pd(TA9)合金板,耐腐蝕性增強,適用于強腐蝕化工環(huán)境;Ti-5Al-2.5Sn(TC11)合金板,耐高溫性能優(yōu)異,用于航空發(fā)動機高溫部件。按加工狀態(tài)劃分,可分為冷軋態(tài)與退火態(tài):冷軋態(tài)鈦板硬度高(HV≥200)、表面光潔(Ra≤0.8μm),適用于精密結(jié)構(gòu)件;退火態(tài)鈦板消除加工應(yīng)力,韌性提升(延伸率≥15%),便于后續(xù)成型加工。在規(guī)格參數(shù)方面,厚度公差可控制在±0.01mm(超薄板)至±0.1mm(厚板),寬度公差±0.5mm,平面度每米長度內(nèi)≤1mm,密度需達到理論密度的98%以上,同時可根據(jù)需求定制表面處理(電解拋光、噴砂、涂層),滿足不同應(yīng)用的特殊要求。5G 基站設(shè)備部件鍍鈦,提高設(shè)備在復(fù)雜環(huán)境下的穩(wěn)定性。梅州哪里有鈦板多少錢一公斤

符合 ASTM 等國際標準,產(chǎn)品質(zhì)量達到國際先進水平,國內(nèi)外市場均可放心使用。東莞哪里有鈦板廠家直銷

鍛造是鈦板生產(chǎn)中不可或缺的環(huán)節(jié),它通過對鈦錠施加壓力,使其發(fā)生塑性變形,從而改善金屬的組織結(jié)構(gòu),提高力學性能,并將鈦錠鍛造成適合軋制的板坯形狀。鍛造前,需對鈦錠進行加熱,由于鈦合金的熱導率低,加熱過程中要嚴格控制升溫速度,防止因熱應(yīng)力導致鈦錠開裂。一般采用感應(yīng)加熱或在氣密性良好的室狀電阻爐中加熱,加熱溫度根據(jù)鈦合金的成分和鍛造工藝要求而定,通常在 800℃ - 1000℃之間。鍛造過程中,常用的設(shè)備有水壓機和鍛錘。水壓機能夠提供較大的壓力,適用于大型鈦錠的鍛造;鍛錘則具有較高的打擊頻率,可實現(xiàn)快速鍛造。鍛造時,通過多道次的鐓粗、拔長等操作,破碎鈦錠的鑄態(tài)組織,使其晶粒細化,分布更加均勻,從而提高鈦板的強度和韌性。鍛造后的板坯還需進行表面處理,去除表面的氧化皮和缺陷,為后續(xù)的軋制工序做好準備。東莞哪里有鈦板廠家直銷

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 酒泉鉬坩堝 2025-12-06

- 綿陽鈦棒源頭供貨商 2025-12-06

- 撫州哪里有鈦靶材源頭供貨商 2025-12-06

- 廣元鎢配重件供應(yīng) 2025-12-06

- 寧波鎢螺絲的市場 2025-12-05

- 渭南哪里有鈦板源頭廠家 2025-12-05

- 舟山鎢螺絲多少錢一公斤 2025-12-05

- 徐州哪里有鈦板銷售 2025-12-05

- 江蘇鎳板多少錢一公斤 2025-12-05

- 銅川TA11鈦標準件廠家 2025-12-06

- 江蘇優(yōu)特強度鋼板供應(yīng)商家 2025-12-06

- 好用的骨架油封應(yīng)用行業(yè) 2025-12-06

- 安徽SPHC酸洗板卷供應(yīng)商 2025-12-06

- 浙江O型圈互惠互利 2025-12-06

- 廣東樂器用調(diào)直絲采購 2025-12-06

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 濱湖區(qū)制造精密鋼管現(xiàn)貨 2025-12-06

- 臨平區(qū)出口油缸 2025-12-06

- 鶴崗合成氧化石墨 2025-12-06