慶陽鈦棒銷售

領域對材料性能要求極為嚴苛,鈦棒在滿足特殊作戰需求、推動裝備升級方面將發揮不可替代作用。在武器裝備輕量化方面,隨著現代對武器機動性、快速部署能力要求提升,鈦棒廣泛應用于、火炮、導彈等武器部件制造。例如,采用鈦合金棒制造機匣、托等部件,可使重量減輕15%-20%,提高士兵作戰靈活性與持續作戰能力;在火炮制造中,鈦棒用于制造炮管、炮架等部件,在減輕重量的同時,提升火炮射擊精度與穩定性。在防護裝備方面,鈦棒用于制造防彈衣插板、裝甲車防護裝甲等。新型鈦合金防護材料,在保證防護性能前提下,重量較傳統鋼材減輕30%-40%,有效提升士兵與裝備戰場生存能力。在航空航天領域,鈦棒在戰斗機、無人機、導彈等飛行器關鍵部件應用進一步深化。如戰斗機發動機風扇葉片、無人機機翼大梁等采用鈦棒制造,提升飛行器性能與可靠性,滿足復雜作戰環境下的高速、高機動性飛行需求。此外,在海軍艦艇制造中,鈦棒用于制造潛艇耐壓殼體、艦艇推進系統軸系等,提升艦艇在水下與復雜海況下的作戰性能。密度約 4.5g/cm3,為鋼的 60%,質量輕盈,搬運安裝便捷,可有效減輕設備整體重量。慶陽鈦棒銷售

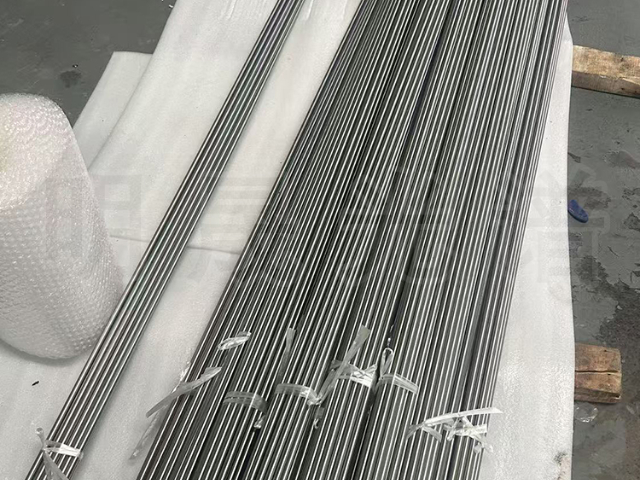

船舶與艦艇的“耐海水腐蝕—抗沖擊—長壽命”需求,使鈦棒成為關鍵結構件的理想原料。在民用船舶領域,鈦棒用于加工船舶螺旋槳軸、海水冷卻系統泵軸,耐海水腐蝕特性可延長部件使用壽命,減少維護成本,三菱重工、中國船舶集團的大型集裝箱船均采用鈦棒加工螺旋槳軸,維護周期從1年延長至3年。在特種船舶領域,鈦棒用于加工科考船深海探測設備機械臂關節、潛水器耐壓殼體連接件,Ti-6Al-4V合金棒的度與耐蝕特性可抵御深海高壓(1000米深海壓力達10MPa)與海水腐蝕,中國“奮斗者”號載人潛水器的部分結構連接件即采用鈦棒加工。在艦艇領域,鈦棒用于加工潛艇耐壓殼體螺栓、魚雷發射管部件,輕量化與度特性可提升潛艇的下潛深度與機動性,俄羅斯“北風之神”級核潛艇、美國“弗吉尼亞”級核潛艇均采用鈦合金棒加工螺栓。慶陽鈦棒銷售采用專業防護包裝,確保運輸途中鈦棒免受碰撞、劃傷等損傷,安全送達客戶手中。

20世紀后半葉,鈦棒熔煉與加工技術取得關鍵突破。真空自耗電弧爐熔煉技術普及,能精確控制熔煉過程,減少雜質混入,提高鈦錠純度,為高質量鈦棒生產奠定基礎。加工工藝方面,熱等靜壓技術可使鈦棒內部組織更均勻,消除內部缺陷,提升綜合性能;精密軋制技術實現對鈦棒尺寸精確控制,表面質量大幅提升,能生產出高精度、復雜形狀鈦棒,滿足電子、精密儀器等新興領域需求,拓寬鈦棒應用邊界。二戰結束后,航空航天業飛速發展,對鈦棒需求井噴。飛機向大型化、高速化發展,需材料具備更優綜合性能。鈦棒憑借低密度、度、耐疲勞等特性,在飛機制造中廣泛應用,如波音、空客等客機大量采用鈦棒制造起落架、機翼連接件,減重同時提升安全性與可靠性。航天領域,衛星、火箭制造對材料耐輻射、耐高溫、耐低溫性能要求極高,鈦棒在太空極端環境表現出色,用于制造衛星支架、火箭燃料貯箱部件等,保障航天任務順利執行,鈦棒生產規模與技術水平借此大幅提升。

納米技術的引入為鈦棒性能優化提供了新路徑,通過構建納米晶、納米孿晶等微觀結構,實現鈦棒強度與韌性的協同提升。傳統鈦棒晶粒尺寸多在50-100μm,常溫抗拉強度約500MPa,延伸率15%左右;采用機械合金化結合放電等離子燒結(SPS)工藝,將鈦粉與合金元素粉末在高能球磨機中研磨至納米級(10-50nm),再經200-300MPa壓力、800-900℃燒結制成納米晶鈦棒,晶粒尺寸細化至20nm以下,常溫抗拉強度提升至1200MPa,延伸率保持18%,強度較傳統鈦棒提升1.4倍,且耐腐蝕性增強(在3.5%氯化鈉溶液中腐蝕速率降低60%)。在納米孿晶結構創新方面,通過低溫軋制(-100℃)結合時效處理,在鈦棒內部形成高密度納米孿晶(孿晶厚度5-10nm),利用孿晶界的位錯阻礙效應,使鈦棒屈服強度達900MPa,同時保持25%的高延伸率,這種納米孿晶鈦棒已應用于醫療領域的骨科植入釘,在保證度固定的同時,避免因脆性導致的植入物斷裂風險。此外,納米涂層鈦棒通過磁控濺射在表面沉積50-100nm厚的TiN陶瓷涂層,硬度提升至HV2000以上,耐磨損性能較無涂層鈦棒提升8倍,適配汽車發動機氣門、精密儀器傳動軸等高頻磨損部件。戶外家具制造,以鈦棒為原材料制作戶外桌椅的連接部件,耐受風吹日曬雨淋。

在航空航天、深海探測、核能等前沿領域,極端環境對材料性能提出嚴苛挑戰。傳統鈦合金棒在高溫、高壓、強輻射等條件下,性能難以滿足長期可靠服役要求。為攻克這一難題,科研人員聚焦高性能鈦合金成分設計與微觀結構調控。例如,針對航空發動機高溫部件,研發出含鋁、錫、鋯、鉬等多元合金元素的Ti-1100合金棒。其中,鋁元素強化基體,錫、鋯提升高溫強度與抗蠕變性能,鉬優化組織結構,使其在650℃高溫下,抗拉強度仍超600MPa,抗蠕變性能較傳統Ti-6Al-4V合金棒提升數倍,有效保障發動機在高溫、高轉速工況下穩定運行。在深海探測方面,Ti-5Al-2.5Sn-0.2Si合金棒通過細化晶粒至亞微米級,顯著提高強度與韌性匹配,在1000米深海高壓環境下,沖擊韌性達50J/cm2以上,為深海潛水器關鍵部件提供可靠材料支撐。在核能領域,Ti-Zr-Nb-Ta合金棒憑借獨特成分設計,具備優異抗輻射性能,在高劑量中子輻照下,尺寸穩定性與力學性能保持良好,用于核反應堆控制棒驅動機構,大幅延長設備使用壽命,降低維護風險。激光設備制造中,作為激光諧振腔的支撐棒,保證諧振腔的穩定性,提升激光輸出質量。慶陽鈦棒銷售

燈具制造中,作為吊燈、壁燈等燈具的吊桿,耐腐蝕且能承受一定重量,保障照明安全。慶陽鈦棒銷售

傳統鈦棒制造依賴“熔煉-鍛造-軋制-切削”多道工序,材料利用率30%-40%,且加工周期長、成本高。近凈成型工藝的創新大幅提升了鈦棒的制造效率與材料利用率。熱等靜壓(HIP)近凈成型技術通過將鈦粉裝入金屬包套,在100-150MPa高壓、900-1100℃高溫下燒結,直接制成接近終尺寸的鈦棒,材料利用率從40%提升至90%以上,且內部組織均勻,無鍛造缺陷,適用于制造復雜形狀鈦棒(如帶法蘭的階梯軸),加工周期從傳統2個月縮短至2周。金屬注射成型(MIM)技術則針對微型鈦棒(直徑0.5-5mm)的批量生產,將鈦粉與粘結劑混合制成喂料,注入模具成型后脫脂燒結,可實現復雜微型結構(如多孔、異形頭部)的一體化成型,尺寸精度達±0.01mm,表面粗糙度Ra≤0.8μm,用于醫療領域的牙科種植釘、電子領域的微型連接器插針,生產成本較傳統切削工藝降低50%。此外,3D打印(選區激光熔化SLM)技術為定制化鈦棒提供新路徑,通過逐層熔融鈦粉,可直接制造帶有內部冷卻通道、鏤空結構的鈦棒,如為航空航天設備定制的輕量化傳動軸,減重30%同時保持強度不變,且無需模具,研發周期從3個月縮短至1周。慶陽鈦棒銷售

- 日照哪里有鉬加工件多少錢一公斤 2025-12-07

- 淮安鎢坩堝 2025-12-07

- 嘉興哪里有鉭板源頭供貨商 2025-12-07

- 上海鈦板源頭供貨商 2025-12-07

- 徐州哪里有鎳板多少錢一公斤 2025-12-07

- 鎮江鋯板制造廠家 2025-12-07

- 樂山鉭坩堝一公斤多少錢 2025-12-07

- 汕尾鎳板生產廠家 2025-12-07

- 煙臺哪里有鈮板供應 2025-12-06

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 海南凈化板廠家 2025-12-07

- 重慶高質量低反射玻璃供應 2025-12-07

- 浙江鑄鐵工作輥 2025-12-07

- 南京制造槽鋼哪家好 2025-12-07

- 黃浦區不銹鋼卷以客為尊 2025-12-07

- 陜西鋁卷推薦廠家 2025-12-07

- 安徽骨粉脫模劑廠 2025-12-07

- 南通好的金屬鋸床銷售 2025-12-07

- 馬來西亞粗顆粒石英砂貿易商 2025-12-07

- 蕪湖鋁棒生產線 2025-12-07