淄博有鉛Sn60Pb40錫膏廠家

PCB無鉛焊接的問題點和對策:眾所周知,WEEE&RoHS指令將于2006年7月開始實施。邁入2005年,無鉛化的進程更加緊迫了,許多企業對無鉛化加工法的要求更加嚴格了。無鉛化課題是尋找取代錫鉛錫絲的無鉛焊料。找到有力的組成之后,又發生專利糾紛。還有由于與傳統的錫鉛錫絲不同的特性導致需要改善加工法,及錫槽·烙鐵頭等的壽命明顯縮短的問題。本文將就當前市場上主流無鉛錫絲――錫·銀·銅錫絲,針對其一般問題以及從焊接工具端出發的幾個重點課題,進行分析并提出解決方法。質量好的錫膏通常具有較長的使用壽命,這可以減少頻繁更換錫膏的成本和工作中斷的風險。淄博有鉛Sn60Pb40錫膏廠家

在討論錫膏使用過程中溫度的重要性時,我們不得不提及它對錫膏化學成分的影響以及由此帶來的焊接結果變化。錫膏主要由微小的焊料粉末與助焊劑組成,這些成分在不同的溫度下表現出各異的物理和化學性質。在實際操作中,錫膏從室溫開始被加熱至回流焊接所需的高溫,期間會經歷一系列復雜的反應。初始階段的預熱主要是為了使錫膏逐漸升溫,讓助焊劑有足夠的時間發揮作用,***金屬表面的氧化物和其他污染物,從而促進焊料的良好潤濕。然而,如果預熱階段溫度設置不當,比如溫度過高或者升溫速度過快,會導致助焊劑迅速揮發,未能充分發揮清潔作用,**終造成焊點不良,出現冷焊或不完全焊接等問題。錫膏SMT貼片錫膏具有較好的耐腐蝕性能,能夠抵抗酸堿等化學物質的侵蝕,保護電子元件的完整性。

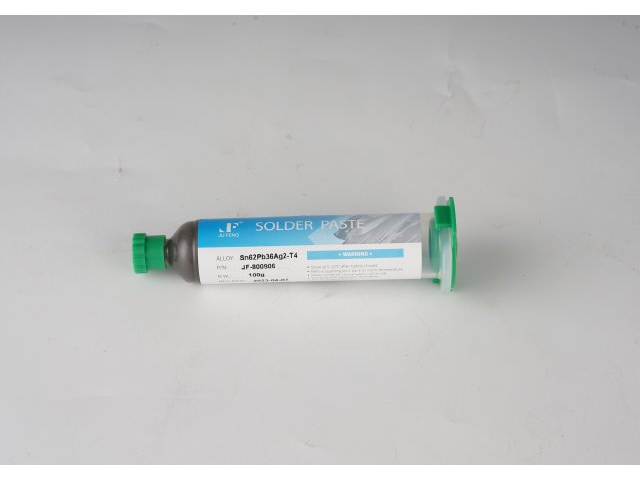

錫膏在現代電子制造工藝中扮演著至關重要的角色,尤其是在表面貼裝技術(SMT)中,其使用時的溫度控制更是關鍵因素之一。首先,錫膏的正確回流焊接溫度曲線對于確保焊接質量至關重要。理想的回流焊接過程通常包括四個階段:預熱、回流和冷卻。每個階段都有其特定的溫度范圍要求。例如,在預熱階段,溫度需要逐步上升以避免對PCB板及其組件造成熱沖擊,同時有助于蒸發掉錫膏中的溶劑,為接下來的焊接步驟做準備。如果溫度上升過快,可能會導致元件破裂或焊盤剝離;反之,如果升溫速度太慢,則可能導致助焊劑提前失效,影響焊接效果。而在回流階段,溫度必須達到足夠高以熔化焊料顆粒,形成良好的焊接接點。不同類型的錫膏有不同的熔點,一般而言,無鉛錫膏的熔點約為217℃,而傳統含鉛錫膏的熔點則在183℃左右。精確控制這一溫度峰值不僅能夠保證焊點的質量,還能防止因過度加熱造成的材料變形或損壞。

錫膏回流焊接(Solder Paste Reflow Soldering)是現代電子制造中廣泛應用的一種焊接技術,尤其在表面貼裝技術(SMT)領域中扮演著關鍵角色。該工藝主要用于將表面貼裝元件(SMD)精確地焊接到印刷電路板(PCB)上。首先,在PCB上通過模板印刷或點膠的方式涂覆一層錫膏,這種錫膏通常由微小的焊錫顆粒和助焊劑混合而成。錫膏不僅具有良好的導電性和粘附性,還能在后續加熱過程中熔化并形成可靠的電氣連接。完成錫膏涂覆后,通過自動化設備將電子元件精細地放置到預定位置,確保每個引腳都準確接觸到對應的焊盤。好的錫膏在焊接后會形成均勻、光滑的焊點,而質量差的錫膏可能會導致焊點不均勻或者出現焊接缺陷。

在用焊膏來進行高溫熔化的球焊系統中,沒有觀察到有焊球漏失現象出現。并且其對準精確度隨焊膏熔敷厚度與溶劑揮發性,焊劑的活性,焊點的尺寸與可焊性以及金屬負載的增加而增加,在使用錫63焊膏時,焊膏的粘度,間距與軟熔截面對高熔化溫度下的成球率幾乎沒有影響。在要求采用常規的印刷棗釋放工藝的情況下,易于釋放的焊膏對焊膏的單獨成球是至關重要的。常見錫膏的熔點有138°(低溫),217°(高溫),低溫是錫鉍組成,高溫是錫銀銅組成。 錫膏具有較低的殘留物,能夠減少對電子元件的污染,提高產品質量。南京超細焊錫錫膏批發廠家

考慮錫膏的環保性能,選擇符合環保標準的產品,為可持續發展貢獻力量。淄博有鉛Sn60Pb40錫膏廠家

錫育性能基準測試主要包括以下步驟:基準測試現有錫膏的當前性能:測試那些可以影響視覺與電氣一次通過合格率的主要功能特性。這些功能特性可能包括可印刷性、塌落形態、粘性和粘性壽命、可焊接性、殘留水平和可清潔性等。為了達到可重復性和產品的中性化,這個測試建議是在測試模型上離線完成。基準測試當前錫膏在可能”挑戰”該材料的產品上的產品與過程合格率:選擇具有比傳統產品設計更密的腳距2或更廣的元件范圍的產品進行測試,以及選擇一個已完成原型階段但還處在壽命早期的產品進行測試。在一組基準測試中的所有重復事項都要詳細記錄,以便可以查明什么可歸因于錫育性能。同時,也應記錄作基準測試時的工廠情況,如溫度、濕度、操作員、板的批號、錫育,甚至元件。得出一個測試合格率的詳細報告。淄博有鉛Sn60Pb40錫膏廠家

- 南京燒結銀膏 2025-10-29

- 淄博有鉛Sn60Pb40錫膏廠家 2025-10-29

- 5G燒結納米銀膏成分 2025-10-29

- 蘇州IGBT燒結納米銀膏 2025-10-29

- 有壓燒結納米銀膏 2025-10-29

- 廣東定制燒結納米銀膏 2025-10-20

- 廣東光伏燒結銀膏 2025-10-20

- 江蘇定制燒結銀膏廠家 2025-10-19

- 蘇州燒結銀膏 2025-10-19

- 東莞5G燒結納米銀膏 2025-10-19

- 上海不銹鋼涂層處理收費 2025-12-07

- 蘇州原裝日東NITTOKOHKI快速接頭報價 2025-12-07

- 上海重型電鉆經銷 2025-12-07

- 常州比較好的環保設備要多少錢 2025-12-07

- 連云港焊錫絲大概價格多少 2025-12-07

- 浙江防腐密封圈 2025-12-07

- 黃浦區新款金屬焊接 2025-12-07

- 山東模塊鉆標品 2025-12-07

- 常德鐵芯批發商 2025-12-07

- 宿遷治具夾具供應商 2025-12-07