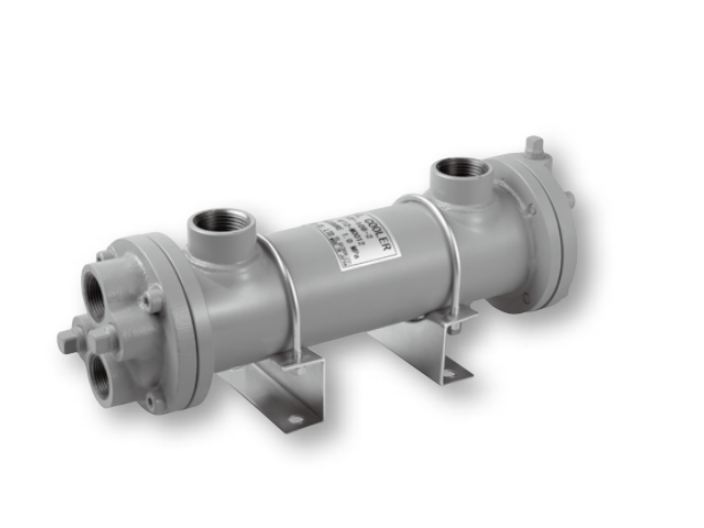

TF-670-1熱交換器生產廠家

熱交換器的設計、制造、檢驗需遵循國際和國內標準,確保產品質量與安全。國際標準包括:ASME BPVC(美國機械工程師協會鍋爐及壓力容器規范,適用于高壓設備);TEMA(管式換熱器制造商協會標準,規范殼管式熱交換器的設計與制造);ISO 16813( HVAC 系統用熱交換器標準)。國內標準包括:GB/T 151-2014《熱交換器》(等效采用 TEMA 標準,適用于殼管式);GB/T 26929-2011《板式熱交換器》;NB/T 47004-2017《板式熱交換器》(承壓設備標準)。此外,特殊行業(如食品、醫藥)還需符合 GMP、FDA 等認證要求,確保產品衛生安全。板式熱交換器通過橡膠墊片密封,確保介質互不滲漏。TF-670-1熱交換器生產廠家

相變儲能熱交換器通過相變材料(PCM)的潛熱實現能量緩沖,解決熱負荷波動與能源供應不匹配的問題。其關鍵設計在于 PCM 與傳熱流體的能量匹配:需根據熱源溫度選擇相變點匹配的 PCM(如石蠟基 PCM 適用于 50-80℃,鹽類水合物適用于 80-150℃),并通過焓變計算確定 PCM 填充量(公式:Q= m×ΔH,ΔH 為相變潛熱,通常 150-300kJ/kg)。在太陽能光熱系統中,采用翅片管 - PCM 復合結構的換熱器,可將能量存儲密度提升至 800kJ/m3 以上,當光照強度波動 ±30% 時,仍能穩定輸出熱媒溫度(偏差≤5℃)。此外,通過梯級布置不同相變點的 PCM,可實現寬溫域的連續儲能,目前在建筑供暖領域的節能率已達 25%-35%。TF-670-1熱交換器生產廠家螺旋板式熱交換器流體呈螺旋流動,有效避免死角與短路。

熱交換器的設計需遵循 “熱負荷計算→選型→結構設計→性能校核” 的流程。首先,根據工藝要求計算熱負荷 Q(單位:kW),公式為 Q=mcΔt(m 為流體質量流量,c 為比熱容,Δt 為溫度變化);其次,確定冷熱流體的進出口溫度、流量、物性參數(密度、粘度、導熱系數),選擇合適的類型(如殼管式、板式);然后,計算所需換熱面積 A=Q/(K×Δt_m),其中 K 值需根據經驗公式或實驗數據確定,Δt_m 按逆流或順流計算;然后進行結構設計(如管長、管徑、板片數量),并校核壓力損失(需≤允許值)、壁面溫度(需低于材料耐溫極限),確保設計滿足性能與安全要求。

熱交換器出廠前需進行壓力試驗,包括水壓試驗和氣密性試驗。水壓試驗時,殼程與管程分別打壓至設計壓力的 1.25 倍,保壓 30 分鐘無滲漏;氣密性試驗用于有毒或易燃易爆介質,采用氦質譜檢漏,泄漏率需≤1×10?? Pa?m3/s。驗收時需核查:傳熱性能(熱負荷偏差≤5%)、壓降(實測值不超過設計值 10%)、外觀質量(無變形、裂紋)。ASME BPVC Section VIII 規定,高壓熱交換器(設計壓力≥10MPa)需進行射線檢測,確保焊接接頭合格率 100%。。熱交換器在冷凍機組中實現制冷劑與載冷劑間的熱量交換。

蓄熱式熱交換器(又稱回熱器)通過蓄熱體(如陶瓷球、金屬蜂窩體)交替吸收和釋放熱量實現傳熱,分為固定床和旋轉床兩類。工作時,高溫流體先流過蓄熱體,將熱量傳遞給蓄熱體使其溫度升高;隨后低溫流體流過蓄熱體,蓄熱體釋放熱量加熱低溫流體,通過切換流體流向實現連續換熱。這類熱交換器結構簡單、耐高溫(可承受 1000℃以上高溫)、成本低,尤其適用于氣體間的換熱,如冶金行業的高爐熱風爐,利用煙氣加熱空氣,熱回收率可達 70%-80%。但蓄熱式存在流體混合風險(切換時殘留流體混入),且傳熱效率受切換周期影響,不適用于對流體純度要求高的場景。熱交換器定期檢查密封墊片老化情況,及時更換防止泄漏 。DSM-248-F-1熱交換器

熱交換器定期檢測壓力,防止超壓運行引發安全隱患。TF-670-1熱交換器生產廠家

板式熱交換器憑借高效緊湊的優勢,在暖通空調、食品加工等領域備受青睞。其重點部件是沖壓成型的金屬波紋板,板片邊緣設有密封墊,通過螺栓將多塊板片壓緊形成流道。冷熱流體在相鄰板片的流道中逆向流動,波紋結構使流體產生強烈湍流,大幅提升傳熱效率。與殼管式相比,板式熱交換器傳熱系數高 3-5 倍,占地面積只為前者的 1/3-1/5,且易于拆卸清洗,適合處理含少量雜質的流體。理邦工業針對不同介質特性,選用 304、316L 等不銹鋼材質,搭配食品級密封墊片,確保在醫藥、飲品等行業的安全應用。TF-670-1熱交換器生產廠家

- 日本v型高效過濾器廠家 2025-12-09

- FCD-234A-C熱交換器廠 2025-12-09

- DSM-240-F-1熱交換器替換 2025-12-09

- 進口P-STU-28 2025-12-09

- P-BCV-08 2025-12-08

- 進口UH-06-WH過濾器廠家 2025-12-08

- G-FCDB-256A-C熱交換器 2025-12-08

- W-FTSB-41-25-W熱交換器廠 2025-12-08

- FMCW-200-807-121A熱交換器多少錢 2025-12-08

- DS-470-114A熱交換器有限公司 2025-12-08

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 江蘇工業卷板加工服務電話 2025-12-09

- 浙江日化包裝線銷售價格 2025-12-09

- 國產裁線剝皮焊線機報價表 2025-12-09

- 汕頭便攜式差壓式氣密檢測儀多少錢 2025-12-09

- 噴涂碳化鎢厚度 2025-12-09