F-FTCB-49-30-W熱交換器生產廠家

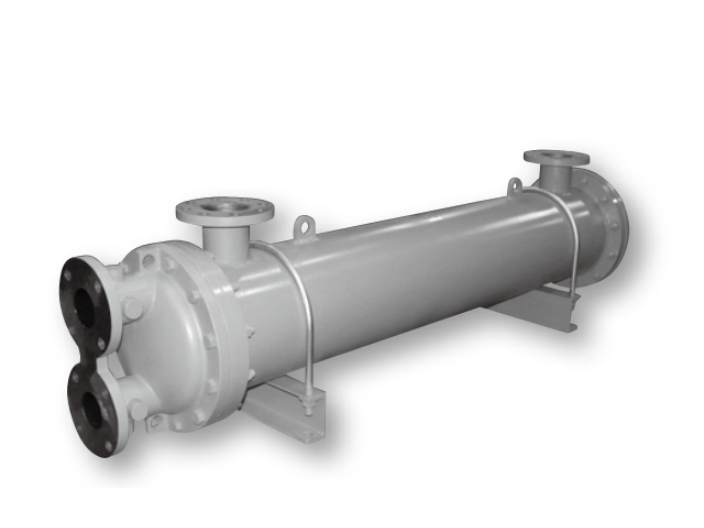

石油化工是熱交換器的非常大的應用領域,占工業總用量的 40% 以上,主要用于原料預熱、產品冷卻、余熱回收等工藝環節。例如在煉油廠常減壓裝置中,原油需通過熱交換器與高溫渣油、柴油等換熱,從 20℃預熱至 280℃以上,再進入加熱爐,可節省 30% 以上的燃料消耗;在乙烯裝置中,裂解氣需經多臺熱交換器逐步冷卻至 - 160℃,實現組分分離。化工行業對熱交換器的要求包括耐腐蝕性(應對酸堿介質)、耐高溫高壓(部分工況溫度超 500℃、壓力達 10MPa)、抗結垢(防止粘稠介質附著),因此多采用不銹鋼、鈦合金材質的殼管式或板殼式熱交換器。熱交換器在海水淡化中預熱海水,提高淡化效率與經濟性。F-FTCB-49-30-W熱交換器生產廠家

熱交換器的數值模擬與優化設計:計算流體力學(CFD)是熱交換器優化的重要工具,通過模擬流場、溫度場分布,可識別流動死區、局部高溫等問題。在殼管式換熱器模擬中,采用 RNG k-ε 模型計算湍流,可精確預測折流板附近的渦流強度;板式換熱器模擬需考慮波紋結構對邊界層的破壞效應。某企業通過 CFD 優化管殼式換熱器折流板角度,使殼程傳熱系數提升 18%,同時壓降降低 12%,縮短了研發周期 60%。。。。。。。。。。。。。。。。。。。。。DF-4160-2熱交換器原裝微通道熱交換器以微小流道提升換熱效率,應用于電子散熱領域。

翅片管式熱交換器通過擴展傳熱面積明顯提升換熱效率,廣泛應用于空氣冷卻或加熱場景。其結構是在基管表面加裝金屬翅片,翅片形式包括平直翅片、波紋翅片、鋸齒翅片等,通過增加空氣側的傳熱面積,彌補空氣與金屬間較低的傳熱系數。在制冷系統中,翅片管式蒸發器通過空氣流過翅片表面,實現制冷劑蒸發吸熱;在鍋爐空預器中,則利用煙氣熱量加熱空氣,提高燃燒效率。理邦工業采用高精度翅片成型技術,確保翅片與基管緊密結合,減少接觸熱阻,同時優化翅片間距,平衡傳熱效率與流動阻力。

超臨界 CO?(S-CO?)熱交換器因工作在高溫(300-700℃)、高壓(7-30MPa)的超臨界狀態,對材料提出嚴苛要求。其關鍵挑戰在于:S-CO?在臨界點附近(31℃,7.38MPa)的劇烈物性變化會導致流動不穩定,同時高溫下的氧化與腐蝕會加劇材料劣化。選材需平衡力學性能與耐蝕性:鎳基合金(如 Inconel 718)在 650℃下仍保持 200MPa 以上的屈服強度,且耐 S-CO?腐蝕速率≤0.01mm / 年,但成本較高;鐵素體 - 奧氏體雙相鋼(如 SAF 2507)成本只為鎳基合金的 1/3,在 450℃以下性能穩定,適用于中溫工況。某光熱電站采用雙相鋼制成的印刷電路板式換熱器,在 500℃、20MPa 條件下運行 10000 小時后,傳熱系數衰減率只為 3.2%。螺旋管熱交換器彎曲流道增加湍流,提升傳熱系數。

熱交換器出廠前需進行壓力試驗,包括水壓試驗和氣密性試驗。水壓試驗時,殼程與管程分別打壓至設計壓力的 1.25 倍,保壓 30 分鐘無滲漏;氣密性試驗用于有毒或易燃易爆介質,采用氦質譜檢漏,泄漏率需≤1×10?? Pa?m3/s。驗收時需核查:傳熱性能(熱負荷偏差≤5%)、壓降(實測值不超過設計值 10%)、外觀質量(無變形、裂紋)。ASME BPVC Section VIII 規定,高壓熱交換器(設計壓力≥10MPa)需進行射線檢測,確保焊接接頭合格率 100%。。熱交換器在化工反應中調節溫度,促進反應順利進行。DF-4160-2熱交換器原裝

熱交換器優化布局設計,減少占地面積,提高空間利用率。F-FTCB-49-30-W熱交換器生產廠家

熱交換器的傳熱性能主要取決于傳熱系數、傳熱面積和對數平均溫差三大要素。傳熱系數反映冷熱流體間的傳熱能力,與流體性質、流速、傳熱面狀況密切相關,湍流流動、清潔的傳熱表面可顯著提高傳熱系數。傳熱面積是參與換熱的有效面積,通過增加翅片、采用多孔介質等方式可擴展傳熱面積。對數平均溫差則與流體的進出口溫度相關,逆流布置可獲得更大的平均溫差,從而增強換熱效果。理邦工業通過 CFD 仿真模擬,優化流道設計和流體分布,使熱交換器在有限空間內實現比較大化的熱量傳遞。F-FTCB-49-30-W熱交換器生產廠家

- DFM-112-1熱交換器廠家 2025-12-06

- DF-242-2熱交換器安裝 2025-12-06

- P-COS-H-04 2025-12-06

- G-TS-8110-L-2油冷卻器價格 2025-12-06

- DS-232-159A熱交換器廠家 2025-12-06

- TS-640-L-2熱交換器生產廠家 2025-12-05

- DSM-116-022A油冷卻器生產廠家 2025-12-05

- W-FTCB-35-30-W熱交換器替換 2025-12-05

- W-FTS-49-30-W熱交換器安裝 2025-12-05

- DS-120-F-2油冷卻器結構 2025-12-05

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- TYDW160換熱器拆芯機定做 2025-12-06

- 甘肅硫化氫四合一氣體檢測儀歡迎選購 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06