G-FTCB-37-25-W熱交換器品牌

熱交換器按傳熱方式可分為間壁式、混合式和蓄熱式三大類,其關鍵差異體現在流體接觸形式與能量傳遞效率上。間壁式通過固體壁面隔離流體,如殼管式、板式,適用于需嚴格分離介質的場景;混合式讓流體直接接觸,如冷卻塔,傳熱效率接近 100% 但受介質兼容性限制;蓄熱式借助蓄熱體交替吸熱放熱,如高爐熱風爐,適合高溫氣體換熱。按結構形態又可細分為管式、板式、翅片式等,管式耐壓性突出(可達 30MPa),板式傳熱效率高(K 值 1500-5000W/(m2?K)),翅片式則通過擴展表面積強化空氣側換熱,各類型在工業中形成互補應用。熱交換器的材質選擇,需綜合考慮耐溫、耐壓與耐腐蝕性能。G-FTCB-37-25-W熱交換器品牌

熱交換器中冷熱流體的流動布置分為順流、逆流、錯流和折流四種,不同方式對傳熱效率和溫差分布影響明顯。順流布置中,冷熱流體同向流動,進出口溫差小,Δt_m 低,傳熱效率差,但壁面溫度分布均勻,適用于低溫差、需保護壁面的場景。逆流布置中,流體逆向流動,Δt_m 大,傳熱效率非常高,相同熱負荷下可減小換熱面積,是常用的布置方式,但壁面兩端溫差大,需考慮材料耐溫性。錯流和折流(如殼管式中的折流板)結合了順流和逆流的優勢,既能提升 Δt_m,又能通過改變流向增強湍流,減少死區,適用于大流量、高粘度流體的換熱。F-FCDB-350A-C熱交換器原裝熱交換器采用變頻控制,根據負荷調節換熱功率,節約能源。

熱交換器的清洗技術與周期管理:熱交換器結垢后需及時清洗,常用方法有:化學清洗(檸檬酸溶液適合水垢,濃度 2%-5%,溫度 60-80℃)、物理清洗(高壓水射流壓力 10-30MPa,適用于管程)、在線清洗(自動旋轉刷式清洗,可在不停機狀態下進行)。清洗周期需根據運行數據制定:冷卻水系統通常 3-6 個月一次,原油換熱系統 1-2 個月一次。某電廠通過監測進出口壓差變化(當 ΔP 超過初始值 50% 時啟動清洗),使凝汽器端差從 12℃降至 6℃,真空度提升 2%,發電煤耗降低 3g/kWh。

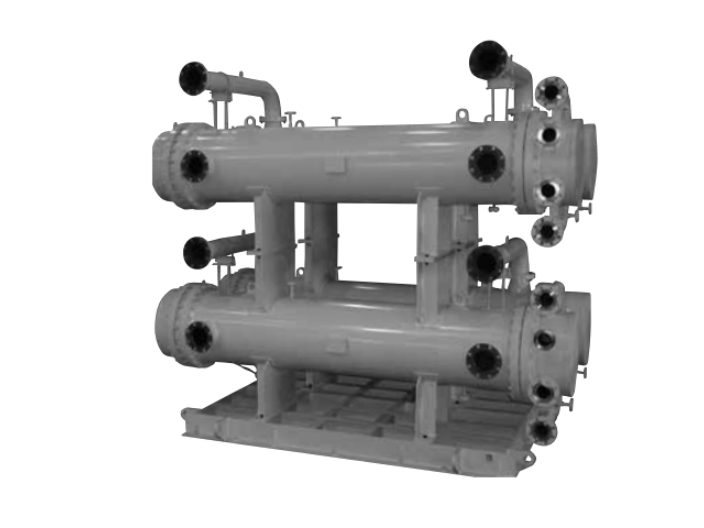

熱交換器的模塊化設計與擴展應用:模塊化熱交換器由標準單元組合而成,可通過增減模塊適應不同熱負荷,單模塊換熱面積通常 10-50m2,組裝后總容量可達 1000m2 以上。其優勢在于:工廠預制率高(80% 以上)、現場安裝周期短(比整體式縮短 50%)、便于后期擴容。在集中供暖項目中,模塊化板式換熱器可根據建筑入住率分階段投運,初期投資降低 30%。某工業園區采用 12 個模塊組成的換熱站,實現 50 萬㎡建筑的供暖需求,且能靈活調節各區域熱量分配。螺旋板式熱交換器螺旋通道設計,強化湍流,提升傳熱效率與抗結垢能力。

熱交換器的流體誘導振動與防治措施:殼管式熱交換器中,殼程流體橫向沖刷管束時易引發振動,振幅超過 0.1mm 會導致管子與管板連接處疲勞損壞。振動誘因包括漩渦脫落(當雷諾數 300-10?時)、湍流激振和流體彈性不穩定。防治措施有:合理設計管束間距(橫向間距≥1.2 倍管徑)、設置防振條(每 1-2m 布置一道)、采用三角形排列替代正方形排列以改變流場。某核電站蒸汽發生器通過加裝阻尼條,將振動振幅控制在 0.03mm 以下,明顯延長了設備壽命。浮動盤管熱交換器自動除垢功能,減少人工維護工作量。G-FCF-370-C熱交換器原理

蓄熱陶瓷熱交換器耐高溫、蓄熱能力強,用于高溫煙氣余熱回收。G-FTCB-37-25-W熱交換器品牌

電力行業中,熱交換器是能量轉換的關鍵設備,從火力發電到新能源發電均有廣泛應用。在火電廠,鍋爐省煤器利用煙氣余熱預熱給水,空氣預熱器加熱燃燒用空氣,兩者可降低鍋爐排煙溫度,提升熱效率 5%-8%;凝汽器則將汽輪機排出的低壓蒸汽冷凝為水,維持真空環境,保證汽輪機效率。在核電站,蒸汽發生器(屬殼管式熱交換器)通過核反應堆產生的熱量加熱給水,產生的蒸汽驅動汽輪機發電,其安全性要求極高,需采用雙層殼體、抗震結構設計。在光伏光熱發電中,熔鹽換熱器將熔鹽儲存的太陽能傳遞給給水,產生蒸汽發電,需耐受 300-500℃的高溫。G-FTCB-37-25-W熱交換器品牌

- TF-6120-3熱交換器安裝 2025-12-10

- 日本P-VN-06 2025-12-09

- 日本v型高效過濾器廠家 2025-12-09

- FCD-234A-C熱交換器廠 2025-12-09

- UL-03-W過濾器價格 2025-12-09

- TF-650-3熱交換器價格 2025-12-09

- DSM-248-060A油冷卻器標準 2025-12-09

- 日本VN-12-W過濾器生產設備 2025-12-09

- 日本TM-C-06-3-W過濾器替換 2025-12-09

- DSM-240-F-1熱交換器替換 2025-12-09

- 遼寧全直流變頻房車空調 2025-12-10

- 耐用型單張吊牌RFID打印機技術指導 2025-12-10

- 遼寧無刷電機平衡機生產廠家 2025-12-10

- 上海UV光固化機 2025-12-10

- 南京驅動器哪家好 2025-12-10

- 上海本地燃料電池車用儲氫模擬設備 2025-12-10

- 普陀區購買氣動元件工廠直銷 2025-12-10

- 上海自動伺服電缸哪家便宜 2025-12-10

- 江蘇附近液壓共同合作 2025-12-10

- 天津格式真空管道批發 2025-12-10