專業異響檢測供應商家

輪胎作為車輛與地面直接接觸的部件,其產生的噪聲和振動對整車 NVH 性能有***影響。輪胎花紋磨損不均、氣壓異常、動平衡不良或輪胎與輪轂安裝不當,都可能導致行駛過程中出現異常噪聲,如 “嗡嗡” 聲、“噠噠” 聲等,同時還會引起車身振動。在 NVH 檢測中,常用輪胎噪聲測試設備,在轉鼓試驗臺上模擬車輛行駛工況,測量輪胎在不同速度、載荷下的噪聲輻射特性,分析輪胎噪聲的頻率成分和分布規律。通過輪胎動平衡檢測設備,檢查輪胎的動平衡狀態,及時校正不平衡量。此外,還可通過輪胎接地壓力分布測試,了解輪胎與地面的接觸情況,優化輪胎設計和車輛懸掛參數,降低輪胎噪聲與振動,提升整車 NVH 性能 。異步電機轉子斷條時,異響常伴隨轉速波動,需結合堵轉試驗或轉子阻抗測試綜合判斷。專業異響檢測供應商家

在汽車總裝車間的下線檢測環節,零部件異響檢測是關鍵步驟之一。檢測人員會駕駛車輛在模擬不同路況的測試跑道上行駛,仔細聆聽來自車身各部位的聲音 —— 無論是急加速時變速箱傳來的頓挫異響,還是過減速帶時底盤發出的松動聲,都需要被精細捕捉。一旦發現異常,檢測團隊會立即通過**設備定位聲源,排查是零部件裝配誤差還是自身質量問題。汽車內飾件的異響檢測往往需要在靜音室內進行。由于內飾覆蓋件多為塑料、織物等材質,在溫度變化或車輛震動時,不同部件的接觸面容易產生摩擦異響,比如儀表臺與 A 柱飾板的縫隙處、座椅調節機構的金屬連接件等。檢測人員會使用聲級計和麥克風陣列,將異響頻率與預設的標準頻譜對比,哪怕是 0.5 分貝的異常波動也能被識別。國產異響檢測技術針對電驅電機冷卻風扇執行器的軸承異響檢測,采用激光測振儀非接觸測量扇葉轉子位移。

對于發動機艙內的零部件異響,檢測過程需結合發動機工況變化展開。冷啟動時若出現 “噠噠” 聲,可能是氣門挺柱與凸輪軸的間隙過大;怠速時的 “嗡嗡” 聲則可能與發電機軸承磨損相關。檢測人員會用聽診器緊貼缸體、水泵、張緊輪等關鍵部件,同時觀察發動機轉速與異響頻率的關聯,以此縮小故障排查范圍。汽車電子零部件的異響檢測更依賴動態測試。例如車載中控屏在觸摸操作時若發出 “滋滋” 的電流異響,或是電動尾門在升降過程中電機發出卡頓聲,都需要通過模擬用戶日常使用場景來復現。檢測設備會記錄異響發生時的電流、電壓變化,結合零部件運行參數,判斷是電路接觸不良還是電機齒輪嚙合異常。

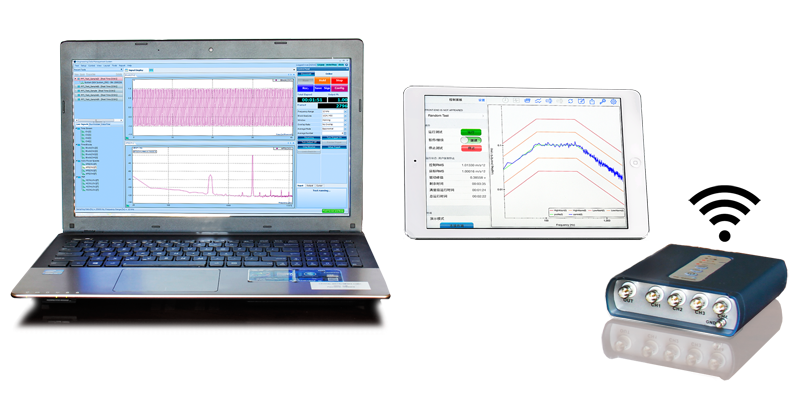

下線異響檢測技術的發展趨勢:未來,下線異響檢測技術將朝著智能化、集成化方向發展。智能化方面,人工智能和機器學習算法將更深入應用于檢測過程。通過對海量正常和異常產品檢測數據的學習,智能模型能夠自動識別各種復雜的異響模式,甚至預測產品在未來運行中可能出現異響的概率,提前進行預防性維護。集成化則體現在檢測設備將融合多種檢測技術,如將聲學檢測、振動檢測、無損檢測等技術集成在一個小型化的檢測系統中,同時實現對產品多參數的快速檢測。并且,檢測系統將與生產線上的其他設備以及企業的管理信息系統深度融合,實現檢測數據的實時共享和分析,提高整個生產流程的質量控制水平,為產品質量提升提供更強大的技術支持。新能源汽車異響檢測正引入數字孿生技術,通過對比電機仿真模型與實測振動數據偏差。

電動車電池包生產線下線異響檢測專門針對電芯組設計。當電池包完成封裝后,檢測設備會施加不同倍率的充放電電流,同時采集內部聲音。若出現電芯微短路的異響或連接片松動的振動聲,系統會立即觸發警報。通過三維聲成像技術,能精細定位異常電芯的位置,避免人工拆解排查時對電池包造成二次損傷,保障電池出廠后的安全性能。廚房消毒柜生產線下線異響檢測注重烘干系統。設備通電啟動后,檢測麥克風會捕捉加熱管工作聲、風機運轉聲。一旦發現風機軸承異響或風道共振聲,會自動記錄異常頻率。這些數據能幫助車間調整風道設計 —— 比如針對頻繁出現的共振異響,將出風口角度優化了 15 度,有效降低了運行噪音。為執行器異響檢測提供高頻(48kHz 采樣率)原始信號,配合邊緣計算實現 200ms 內的異響檢測判定。上海發動機異響檢測供應商家

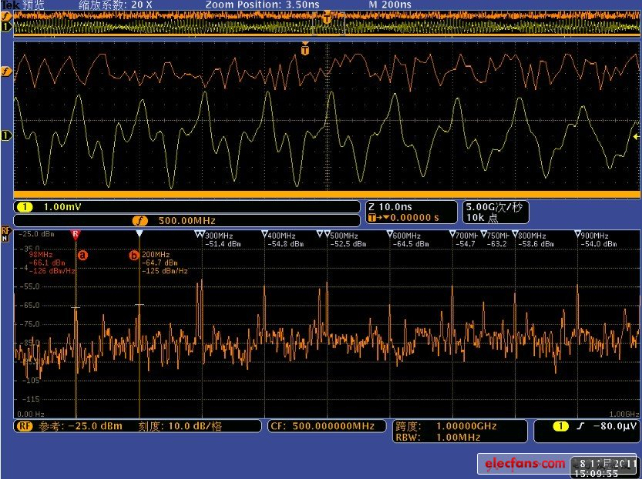

通過提取 2-6kHz 頻段的沖擊振動特征,能準確區分齒輪磨損與電機碳刷接觸不良兩類異響檢測。專業異響檢測供應商家

懸掛下擺臂異響檢測需分步驟排查。車輛在顛簸路面行駛時,若 “咯吱” 聲隨路面粗糙度增加而加劇,需用舉升機升起車輛,用撬棍撬動下擺臂與車架連接點,感受是否有間隙。拆卸下擺臂后,檢查膠套是否有裂紋或老化,用硬度計測量膠套硬度, Shore A 硬度低于 60 即為失效。同時測量下擺臂球頭間隙,用百分表抵住球頭銷,左右晃動的間隙應小于 0.3mm,超差需更換球頭總成。安裝新件時需使用**工具壓裝膠套,避免敲擊導致膠套損壞,緊固螺栓需按順序分三次擰緊至規定扭矩(45-50N?m)。專業異響檢測供應商家

- 河南汽車異音異響檢測系統服務商 2025-12-07

- 四川智能異音異響檢測系統可識別故障類型 2025-12-06

- 江蘇高精度異音異響檢測系統原理 2025-12-06

- 上海天窗電機異響檢測系統 2025-12-06

- 浙江電機異響檢測系統工具 2025-12-06

- 廣東高精度異音異響檢測系統應用場景 2025-12-06

- 江西新能源汽車異響檢測系統 2025-12-06

- 數據驅動異響檢測系統預警 2025-12-06

- 江蘇下線異響檢測系統多少錢 2025-12-06

- 浙江底盤異音異響檢測系統怎么選 2025-12-06

- 新疆推廣高低壓配電柜銷售 2025-12-07

- 廣東寬電壓輸入ACDC電源設計要點 2025-12-07

- 江蘇氮氣超高純氣體芯片制造 2025-12-07

- 虹口區質量高壓直流接品牌 2025-12-07

- 崇明區選擇晶閘管廠家現貨 2025-12-07

- 東莞電磁調速電機批發價格 2025-12-07

- 鎮江壓力泄露性測試儀工廠 2025-12-07

- 鄭州黃色透明防靜電PVC板生產廠 2025-12-07

- 上海實用模具計數器怎么安裝 2025-12-07

- 安徽選擇藍牙模塊代理商 2025-12-07