上海狀態異響檢測方案

汽車零部件異響檢測的靜態檢測階段是排查隱患的基礎環節。技術人員會先讓車輛處于熄火、靜止狀態,圍繞車身展開系統性檢查。對于車門系統,他們會反復開關車門,仔細聆聽鎖扣與鎖體結合時是否有卡頓聲或異常撞擊聲,同時拉動車門內把手,感受是否存在拉線松動引發的摩擦異響。座椅檢測則更為細致,技術人員會前后滑動座椅,觀察滑軌與滑塊的配合情況,按壓座椅表面不同區域,判斷內部骨架焊點是否松動,甚至會拆卸座椅裝飾罩,檢查海綿與金屬框架之間是否因貼合不實產生擠壓噪音。此外,后備箱蓋、發動機蓋的鉸鏈和鎖止機構也是重點檢查對象,通過手動抬升、閉合等操作,捕捉可能因潤滑不足或部件磨損產生的異響,為后續動態檢測排除基礎故障。新能源汽車異響檢測將實現 “虛實融合”,結合 AI 診斷模塊完成從電池包異響捕捉到冷卻系統故障定位全流程。上海狀態異響檢測方案

工程機械生產中,下線異響檢測面臨更復雜的環境。裝載機、挖掘機下線后,檢測系統需在嘈雜車間里捕捉關鍵部件聲音。它通過降噪算法過濾環境雜音,專注采集液壓系統、履帶傳動的聲音信號。若液壓泵出現異響或履帶連接有松動聲,系統會立即預警。這避免了設備出廠后因隱性故障導致的停工,降低售后維修成本。軌道交通車輛的下線異響檢測標準極為嚴格。列車下線后,會在**軌道上進行低速運行測試,分布式麥克風陣列覆蓋車身各關鍵部位。系統不僅檢測牽引電機、制動裝置的異響,還能識別車廂連接部位的異常摩擦聲。檢測數據會同步上傳至云端,與歷史正常數據比對,確保每列列車的運行聲音都在標準范圍內,為乘客安全和舒適保駕護航。降噪異響檢測供應商家定期記錄電機異響異響的分貝值、頻率特征及變化趨勢,可提前預警潛在故障,降低突發停機風險。

下線異響檢測的重要性:在產品生產流程中,下線異響檢測處于關鍵地位。以汽車制造為例,車輛下線前精細檢測異響極為必要。汽車內部構造復雜,眾多部件協同運作,一旦某個部件出現問題產生異響,不僅會影響駕乘體驗,更可能是嚴重故障的前期表現。如發動機連桿軸承磨損產生的異響,若未在出廠前檢測出,車輛行駛時可能導致發動機損壞,危及行車安全。通過嚴謹的下線異響檢測,可提前發現潛在問題,大幅提升產品質量,降低售后維修成本,增強品牌在市場中的信譽度。

電動車的電機與減速器系統異響檢測有其獨特性。技術人員會將車輛連接到測功機,在 0-120 公里 / 小時的不同轉速區間內測試,通過聲學傳感器采集聲音信號。當電機處于低速運轉時,若出現 “嘯叫” 聲,可能是定子與轉子之間的氣隙不均勻;高速狀態下的 “嗚嗚” 聲,需檢查軸承的潤滑和游隙。減速器的檢測則聚焦于齒輪嚙合,正常嚙合應是平穩的 “沙沙” 聲,若出現 “咔咔” 的沖擊聲,可能是齒輪齒面磨損或嚙合間隙過大。此外,電機控制器的冷卻風扇也是異響源之一,若風扇葉片與殼體摩擦,會產生 “噠噠” 聲。由于電動車沒有發動機噪音掩蓋,這些異響會更明顯,因此檢測精度要求更高,通常需將噪音控制在 60 分貝以下。通過提取 2-6kHz 頻段的沖擊振動特征,能準確區分齒輪磨損與電機碳刷接觸不良兩類異響檢測。

底盤部件的舉升檢測能更直觀地暴露隱藏異響。將車輛升至離地狀態后,技術人員會用撬棍撬動傳動軸,檢查萬向節的間隙,若轉動時出現 “咯噔” 聲,可能是十字軸磨損;轉動車輪,***輪轂軸承的聲音,正常應是均勻的 “嗡嗡” 聲,若伴隨 “沙沙” 聲則提示軸承損壞。對于排氣管系統,會用手晃動消聲器和催化轉換器,檢查吊掛橡膠是否老化斷裂,若部件之間發生碰撞,會發出 “哐當” 聲。在模擬顛簸測試中,會通過**設備上下擺動懸掛臂,觀察球頭、襯套的形變情況,同時***控制臂與副車架的連接點是否有異響。這種檢測方式能排除車身自重對底盤部件的壓力影響,更精細地定位故障源。生產線采用雙工位異響檢測方案:借助底盤六分力傳感器定位懸掛系統異響聲源,實現電驅與底盤異響雙重攔截。設備異響檢測

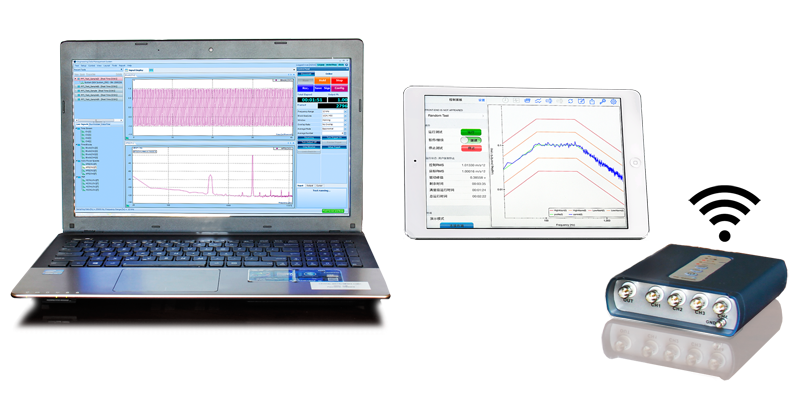

檢測多在半消聲室或低噪聲環境中開展,通過專業人員聽覺評估與設備采集分析相結合,進行細微異響檢測。上海狀態異響檢測方案

轉向系統的異響與 NVH 表現直接影響駕駛操控感。當車輛轉向時,若轉向助力泵故障、轉向拉桿球頭松動或轉向節磨損,會出現 “咯噔”“咯咯” 等異常聲音,同時可能伴隨方向盤振動。在 NVH 檢測方面,可運用轉向系統 NVH 測試裝置,對轉向系統進行臺架試驗,模擬不同轉向角度、轉向速度和負載條件下的工作狀態,測量轉向助力泵的壓力波動、轉向拉桿的受力變化以及轉向系統關鍵部位的振動響應。通過道路試驗,采集車輛在實際行駛中轉向時的振動與噪聲數據,結合主觀評價,***評估轉向系統的 NVH 性能,及時發現并解決轉向系統的異響問題,確保駕駛操作的平穩與舒適 。上海狀態異響檢測方案

- 浙江底盤異音異響檢測系統可識別故障類型 2025-12-09

- 北京天窗電機異響檢測系統用途 2025-12-09

- 江蘇座椅電機異響檢測系統工作原理 2025-12-09

- 上海整車異響檢測系統 2025-12-09

- 河南整車異響檢測系統技術 2025-12-09

- 四川高精度異音異響檢測系統工具 2025-12-09

- 河南空調風機異音異響檢測系統設備 2025-12-09

- 杭州發動機生產下線NVH測試方案 2025-12-08

- 準確識別異音異響檢測系統可識別故障類型 2025-12-08

- 廣東數據驅動異響檢測系統 2025-12-08

- 南京在線式水質分析儀多少錢 2025-12-09

- 濟南水泵電磁閥控制箱 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區樓智慧房東價格 2025-12-09

- 衢州定制化發電機組技術參數手冊下載 2025-12-09

- 徐匯區挑選瓦斯支柱售價 2025-12-09

- 南通電氣安全智能末端配電箱是什么 2025-12-09

- 山東耐腐蝕內嚙合齒輪泵維修 2025-12-09

- 廣東品牌電源管理器件 2025-12-09

- 吳中區銷售線性模組規格尺寸 2025-12-09