上海電力異響檢測公司

制動系統異響檢測需分階段進行。冷車狀態下輕踩剎車,若 “尖叫” 聲在 3-5 次制動后消失,可通過砂紙打磨剎車片表面硬點(粒度 80 目)解決。若熱車后仍有異響,需拆卸剎車片測量厚度,當剩余厚度低于 3mm(磨損極限)時必須更換。同時檢查剎車盤磨損情況,用百分表測量端面跳動量,超過 0.05mm 需進行光盤加工。對于電子駐車制動系統,需通過診斷儀執行制動片復位程序,觀察電機工作時是否有 “嗡嗡” 異響,若伴隨卡滯需檢查拉線潤滑狀態,可涂抹**制動潤滑脂(耐溫 - 40 至 200℃)。檢測過程中需保持制動盤清潔,避免油污污染摩擦面。檢測電機異響時,需排除外部因素干擾,如底座共振、管路振動傳導的噪音,避免將非電機自身故障誤判。上海電力異響檢測公司

轉向系統的異響與 NVH 表現直接影響駕駛操控感。當車輛轉向時,若轉向助力泵故障、轉向拉桿球頭松動或轉向節磨損,會出現 “咯噔”“咯咯” 等異常聲音,同時可能伴隨方向盤振動。在 NVH 檢測方面,可運用轉向系統 NVH 測試裝置,對轉向系統進行臺架試驗,模擬不同轉向角度、轉向速度和負載條件下的工作狀態,測量轉向助力泵的壓力波動、轉向拉桿的受力變化以及轉向系統關鍵部位的振動響應。通過道路試驗,采集車輛在實際行駛中轉向時的振動與噪聲數據,結合主觀評價,***評估轉向系統的 NVH 性能,及時發現并解決轉向系統的異響問題,確保駕駛操作的平穩與舒適 。上海產品質量異響檢測臺異響下線檢測是針對車輛行駛或靜置時出現的非預期聲音進行,聚焦于識別松動、摩擦、共振等引發的異常聲。

下線異響檢測的重要性:在產品生產流程中,下線異響檢測處于關鍵地位。以汽車制造為例,車輛下線前精細檢測異響極為必要。汽車內部構造復雜,眾多部件協同運作,一旦某個部件出現問題產生異響,不僅會影響駕乘體驗,更可能是嚴重故障的前期表現。如發動機連桿軸承磨損產生的異響,若未在出廠前檢測出,車輛行駛時可能導致發動機損壞,危及行車安全。通過嚴謹的下線異響檢測,可提前發現潛在問題,大幅提升產品質量,降低售后維修成本,增強品牌在市場中的信譽度。

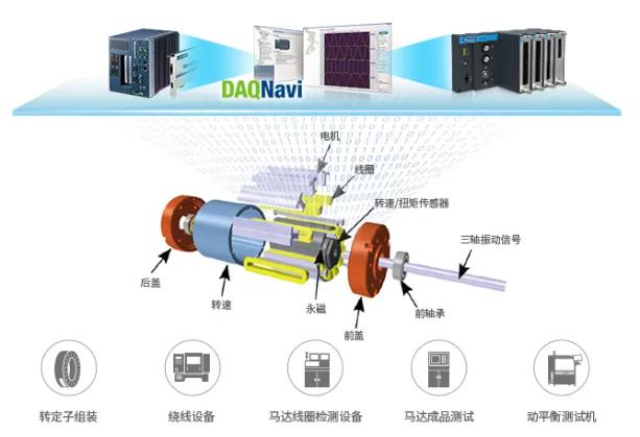

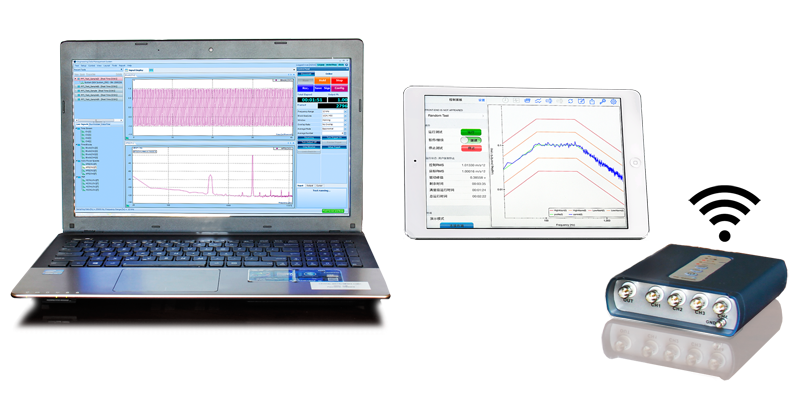

新能源汽車的電機及電控系統異響檢測有其特殊性。電機運轉時的 “高頻嘯叫” 可能與定子繞組的電磁振動相關,而電控系統的繼電器吸合異響則可能暗示接觸不良。檢測過程中,會通過頻譜分析儀分離電機噪音與異響頻率,對比電機轉速、電流等參數的變化規律,判斷是機械部件磨損還是電子元件故障。汽車零部件異響的耐久性檢測需要通過長期路試完成。部分零部件的異響并非在出廠時立即顯現,而是在經歷一定里程的行駛后才出現,比如輪胎花紋磨損不均導致的 “偏磨異響”、安全帶卷收器彈簧疲勞產生的 “卡頓聲” 等。檢測團隊會定期記錄車輛行駛中的異響變化,結合零部件的損耗程度,分析異響與使用壽命的關聯,為零部件的耐用性優化提供依據。芯主軸執行器異響檢測需特殊校準,以排除低溫導致離合器油粘稠度變化的干擾因素。

空調壓縮機異響檢測需聯動性能參數與部件檢查。啟動空調至制冷模式(設定溫度 22℃),用聲級計在壓縮機 1 米處測量噪音,正常應低于 75dB,“嗡嗡” 聲超過 85dB 需進一步檢測。連接冷媒壓力表,若低壓側壓力低于 0.2MPa(正常 0.2-0.3MPa),高壓側高于 1.8MPa(正常 1.5-1.7MPa),可能是制冷劑不足,補充至標準量后觀察異響是否消失。若壓力正常仍有異響,需拆卸壓縮機皮帶,用手轉動壓縮機皮帶輪,感受轉動阻力是否均勻,存在卡滯則為軸承磨損。檢測時需注意冷媒回收規范,避免直接排放造成環境污染。電驅電機鎖止執行器的異響檢測需解決結構緊湊難題,同步采集振動與電流信號.上海機電異響檢測臺

某新能源車企建立的汽車零部件異響檢測數據庫,包含 15 萬組驅動電機軸承異響樣本。上海電力異響檢測公司

發動機氣門異響檢測需結合工況與專業工具協同操作。首先啟動發動機至怠速狀態,用機械聽診器依次貼附缸蓋兩側氣門室罩位置,若捕捉到 “嗒嗒” 聲,緩慢提高轉速至 2000 轉 / 分鐘,觀察聲音是否隨轉速升高變密集。同時使用紅外測溫儀監測氣門挺柱區域溫度,若某一缸對應位置溫度異常偏高,可初步判斷為該缸氣門間隙過大。進一步檢測需拆解氣門室罩,用塞尺測量氣門間隙值,對比原廠標準數據(通常進氣門 0.2-0.25mm,排氣門 0.25-0.3mm),超出范圍則需調整挺柱或更換氣門組件。整個過程需避免在發動機高溫狀態下操作,防止部件變形影響檢測精度。上海電力異響檢測公司

- 四川智能異音異響檢測系統可識別故障類型 2025-12-06

- 浙江電機異響檢測系統工具 2025-12-06

- 廣東高精度異音異響檢測系統應用場景 2025-12-06

- 江西新能源汽車異響檢測系統 2025-12-06

- 數據驅動異響檢測系統預警 2025-12-06

- 江蘇下線異響檢測系統多少錢 2025-12-06

- 浙江底盤異音異響檢測系統怎么選 2025-12-06

- 廣東AI 聲紋分析異音異響檢測系統特點 2025-12-06

- 河南天窗電機異音異響檢測系統技術 2025-12-06

- 河南智能異音異響檢測系統工具 2025-12-06

- 如皋智能跑步機電機用碳刷推薦貨源 2025-12-06

- 汕頭總磷水質分析儀生產廠家 2025-12-06

- 肇慶在線式水質分析儀廠家 2025-12-06

- 淮安高效節能發電機組供應商有哪些 2025-12-06

- 浙江感應型數字在線電導率電極應用行業 2025-12-06

- 吉林太陽能戶外電源可以帶上飛機嗎 2025-12-06

- 四川國產位移傳感器 2025-12-06

- 山西電纜控制柜控制柜技術指導 2025-12-06

- 湖南室內彩色LED顯示屏安裝 2025-12-06

- 金山區選擇熔斷器銷售廠家 2025-12-06