動力設備異響檢測數據

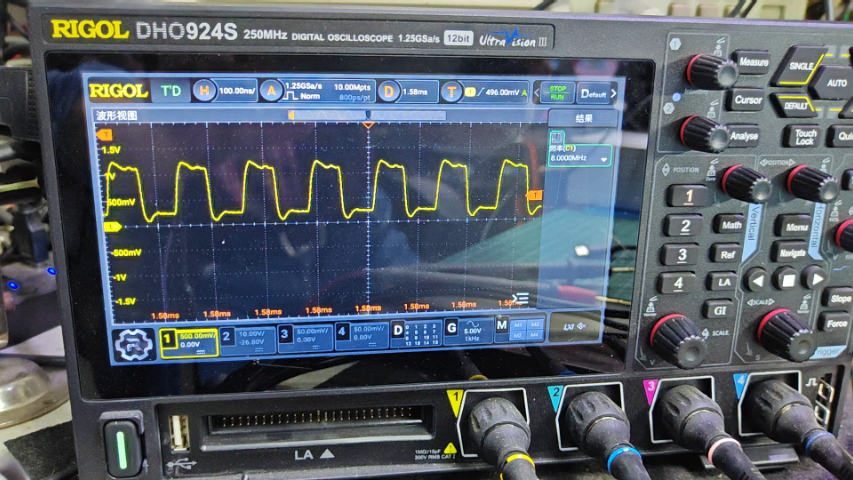

底盤部件的舉升檢測能更直觀地暴露隱藏異響。將車輛升至離地狀態后,技術人員會用撬棍撬動傳動軸,檢查萬向節的間隙,若轉動時出現 “咯噔” 聲,可能是十字軸磨損;轉動車輪,***輪轂軸承的聲音,正常應是均勻的 “嗡嗡” 聲,若伴隨 “沙沙” 聲則提示軸承損壞。對于排氣管系統,會用手晃動消聲器和催化轉換器,檢查吊掛橡膠是否老化斷裂,若部件之間發生碰撞,會發出 “哐當” 聲。在模擬顛簸測試中,會通過**設備上下擺動懸掛臂,觀察球頭、襯套的形變情況,同時***控制臂與副車架的連接點是否有異響。這種檢測方式能排除車身自重對底盤部件的壓力影響,更精細地定位故障源。汽車零部件異響檢測在空調壓縮機生產中采用 “冷熱沖擊 + 聲學采集” 組合方案,能高低壓切換異響。動力設備異響檢測數據

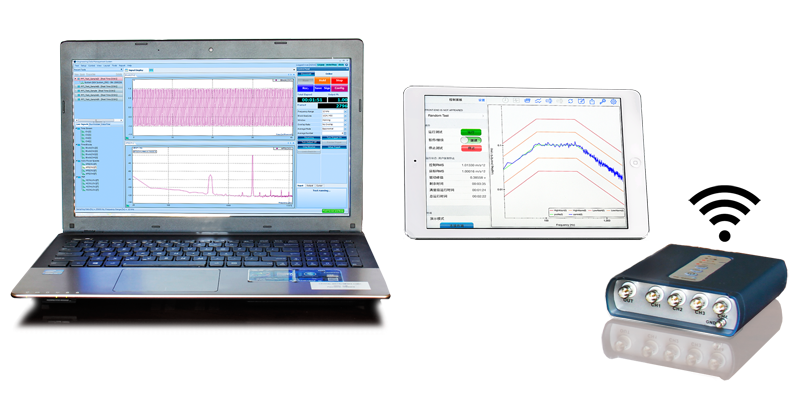

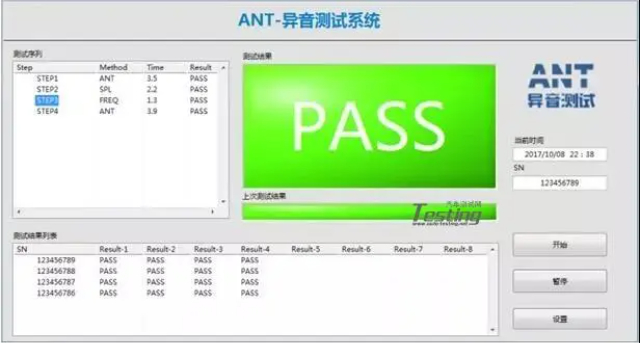

下線異響檢測技術的發展趨勢:未來,下線異響檢測技術將朝著智能化、集成化方向發展。智能化方面,人工智能和機器學習算法將更深入應用于檢測過程。通過對海量正常和異常產品檢測數據的學習,智能模型能夠自動識別各種復雜的異響模式,甚至預測產品在未來運行中可能出現異響的概率,提前進行預防性維護。集成化則體現在檢測設備將融合多種檢測技術,如將聲學檢測、振動檢測、無損檢測等技術集成在一個小型化的檢測系統中,同時實現對產品多參數的快速檢測。并且,檢測系統將與生產線上的其他設備以及企業的管理信息系統深度融合,實現檢測數據的實時共享和分析,提高整個生產流程的質量控制水平,為產品質量提升提供更強大的技術支持。動力設備異響檢測系統多執行器協同工作的電驅系統中,電機控制器執行器與冷卻風扇執行器的異響耦合檢測,多參數耦合分析算法。

變速箱作為動力傳輸的關鍵部件,其異響問題不容忽視。當變速箱內部齒輪磨損、軸承損壞或同步器故障時,會產生異常噪音。例如,齒輪嚙合不良會發出 “咔咔” 聲,尤其在換擋過程中更為明顯;軸承磨損則可能導致 “嗡嗡” 的連續噪聲。從 NVH 角度看,變速箱工作時的振動與噪聲不僅影響駕駛舒適性,還可能反映出內部部件的潛在故障。檢測時,可利用專業的變速箱 NVH 測試臺架,模擬不同工況下變速箱的運行狀態,測量輸入軸、輸出軸及箱體等部位的振動響應,結合油液分析技術,檢測變速箱油中的金屬碎屑含量,輔助判斷內部零部件的磨損程度,精細定位異響根源,為維修和改進提供有力支持 。

人工檢測的要點與局限:人工檢測在某些場景下仍是下線異響檢測的手段之一。訓練有素的檢測人員憑借經驗,使用聽診器等工具貼近產品關鍵部位聆聽聲音。比如在電機檢測中,檢測人員可通過聽電機運轉聲音的節奏、音調變化,初步判斷是否有異常。然而,人工檢測存在明顯局限。人的聽力易受環境噪聲干擾,在嘈雜的生產車間,微小的異響可能被忽略。而且不同檢測人員對聲音的敏感度和判斷標準存在差異,主觀性強,長時間檢測還容易導致疲勞,降低檢測的準確性和穩定性。據統計,人工檢測的誤判率有時可達 10% - 20% ,難以滿足大規模、高精度的生產檢測需求。采用激光多普勒測振儀的汽車零部件異響檢測方案,可可視化呈現氣門挺柱的微觀振動狀態。

間歇性異響的檢測是汽車異響排查中的難點,需要系統的測試方法。技術人員會設計特定的測試流程,比如在滿載與空載狀態下分別進行長距離路試,記錄異響出現的時間點;在不同海拔、濕度的地區測試,觀察環境因素的影響。對于轉向系統的間歇性異響,會讓車輛在低速轉彎時反復打方向盤,同時施加不同的轉向力度,捕捉可能因轉向機齒輪齒條嚙合不均產生的 “咯噔” 聲。為了提高檢測效率,會使用數據記錄儀同步采集車輛的轉速、轉向角、加速度等參數,結合異響出現的時刻進行交叉分析。有時還會采用替換法,將疑似故障的部件更換為新件,觀察異響是否消失,這種排除法雖然耗時,但能有效解決因部件偶發配合不良導致的間歇性異響。電動車因動力系統靜謐性更高,對風噪、胎噪以外的細微異響(如電子部件工作聲異常)檢測標準更為嚴苛。上海降噪異響檢測咨詢報價

汽車零部件異響檢測在變速箱裝配線中尤為關鍵,通過聲紋對比可識別同步器齒輪嚙合異常產生金屬摩擦聲。動力設備異響檢測數據

懸掛系統作為連接車身與車輪的重要部件,其 NVH 性能對車輛行駛舒適性和操控穩定性起著關鍵作用。懸掛系統中的彈簧、減震器、下擺臂等部件出現問題時,車輛在通過顛簸路面或減速帶時會產生 “砰砰”“咔咔” 等異響。例如,減震器漏油會導致阻尼力下降,無法有效抑制彈簧的振動,使車輛行駛時產生明顯的上下跳動和噪聲;懸掛部件的橡膠襯套老化、磨損,會增大部件之間的間隙,引發振動與異響。在 NVH 檢測過程中,可利用懸掛系統振動測試設備,對懸掛系統進行振動模態分析,確定其固有頻率和振動模態,評估懸掛系統的動態性能。通過道路模擬試驗,在不同路況下采集懸掛系統的振動數據,結合主觀乘坐舒適性評價,優化懸掛系統的設計參數,如調整彈簧剛度、減震器阻尼特性等,提升懸掛系統的 NVH 性能 。動力設備異響檢測數據

- 河南汽車異音異響檢測系統服務商 2025-12-07

- 河南發動機異響檢測系統特點 2025-12-07

- 執行器異響檢測系統哪家好 2025-12-07

- 四川智能異音異響檢測系統可識別故障類型 2025-12-06

- 江蘇高精度異音異響檢測系統原理 2025-12-06

- 上海天窗電機異響檢測系統 2025-12-06

- 浙江電機異響檢測系統工具 2025-12-06

- 廣東高精度異音異響檢測系統應用場景 2025-12-06

- 江西新能源汽車異響檢測系統 2025-12-06

- 數據驅動異響檢測系統預警 2025-12-06

- 奉賢區銷售車用LED私人定做 2025-12-07

- 遼寧質量中央空調誠信合作 2025-12-07

- 無錫IGBT模塊是什么 2025-12-07

- 鋰電池BMS鋰電池管理系統 2025-12-07

- 湖南通用型線性導軌哪家好 2025-12-07

- 相城區銷售熱縮套管圖片 2025-12-07

- CDQ6i系列雙電源自動轉換開關電器費用 2025-12-07

- 徐州光電傳感器銷售 2025-12-07

- 寧夏固體絕緣柜機芯高壓斷路器 2025-12-07

- 太原無噪音電纜取電CT 2025-12-07