咸陽(yáng)鈦陽(yáng)極源頭廠家

20世紀(jì)50-60年代是鈦陽(yáng)極從實(shí)驗(yàn)室走向工業(yè)應(yīng)用的關(guān)鍵突破期,貴金屬涂層技術(shù)的成熟推動(dòng)較早實(shí)用化鈦陽(yáng)極誕生,徹底改變了電化學(xué)電極的發(fā)展格局。這一時(shí)期,氯堿工業(yè)的快速擴(kuò)張對(duì)電極材料提出更高要求,傳統(tǒng)石墨陽(yáng)極壽命1-2年,且產(chǎn)生大量石墨粉塵污染電解液,鉛基陽(yáng)極雖壽命略長(zhǎng),但能耗極高。1956年,美國(guó)貝爾實(shí)驗(yàn)室率先開(kāi)展鈦基涂層陽(yáng)極研究,科研人員發(fā)現(xiàn)鉑涂層能提升鈦基體的催化活性,1958年成功研制出鉑涂層鈦陽(yáng)極,在小型電解實(shí)驗(yàn)中壽命達(dá)到石墨陽(yáng)極的3倍釕銥涂層鈦陽(yáng)極,電流密度耐受高,可達(dá)1000A/㎡,適配高效電解。咸陽(yáng)鈦陽(yáng)極源頭廠家

水處理領(lǐng)域是鈦陽(yáng)極應(yīng)用增長(zhǎng)快的領(lǐng)域之一,憑借優(yōu)異的催化氧化性能與耐蝕性,鈦陽(yáng)極在污水處理、飲用水消毒、海水淡化等場(chǎng)景中發(fā)揮著“環(huán)保利刃”的作用,推動(dòng)水處理工藝向高效、環(huán)保方向升級(jí)。在工業(yè)廢水處理中,鈦陽(yáng)極用于電化學(xué)氧化工藝,通過(guò)產(chǎn)生羥基自由基(·OH)等強(qiáng)氧化物質(zhì),降解廢水中的有機(jī)物、重金屬離子等污染物。針對(duì)不同類型的廢水,需選擇適配的涂層體系:處理含酚、氰等難降解有機(jī)物的廢水時(shí),優(yōu)先選擇銥系涂層(IrO?-Ta?O?)咸陽(yáng)鈦陽(yáng)極源頭廠家大面積網(wǎng)狀鈦陽(yáng)極,單網(wǎng)面積達(dá)5㎡,適配大型氯堿電解槽部件。

鍍鋅、鍍鉻工藝中鈦陽(yáng)極逐步替代鉛陽(yáng)極,減少了重金屬污染;水處理領(lǐng)域,1985年德國(guó)將銥系涂層鈦陽(yáng)極用于飲用水消毒設(shè)備,制備次氯酸鈉的效率提升50%,且無(wú)二次污染;有色金屬冶煉領(lǐng)域,1987年加拿大在銅電解精煉中采用鈦陽(yáng)極,陰極銅純度從99.95%提升至99.99%。產(chǎn)業(yè)規(guī)模持續(xù)擴(kuò)張,全球鈦陽(yáng)極年產(chǎn)量從1980年的600噸增長(zhǎng)至1989年的2000噸,形成美國(guó)、日本、德國(guó)三足鼎立的產(chǎn)業(yè)格局,同時(shí)發(fā)展中國(guó)家開(kāi)始引進(jìn)技術(shù),中國(guó)、韓國(guó)等國(guó)家的企業(yè)開(kāi)始涉足鈦陽(yáng)極生產(chǎn)。技術(shù)標(biāo)準(zhǔn)體系逐步完善,1982年美國(guó)材料與試驗(yàn)協(xié)會(huì)(ASTM)發(fā)布《鈦基涂層陽(yáng)極標(biāo)準(zhǔn)》,1986年國(guó)際標(biāo)準(zhǔn)化組織(ISO)制定鈦陽(yáng)極電化學(xué)性能測(cè)試標(biāo)準(zhǔn),規(guī)范了產(chǎn)業(yè)發(fā)展。這一階段的發(fā)展標(biāo)志著鈦陽(yáng)極從單一產(chǎn)業(yè)配套產(chǎn)品升級(jí)為多領(lǐng)域通用電化學(xué)材料,為后續(xù)產(chǎn)業(yè)全球化奠定了基礎(chǔ)。

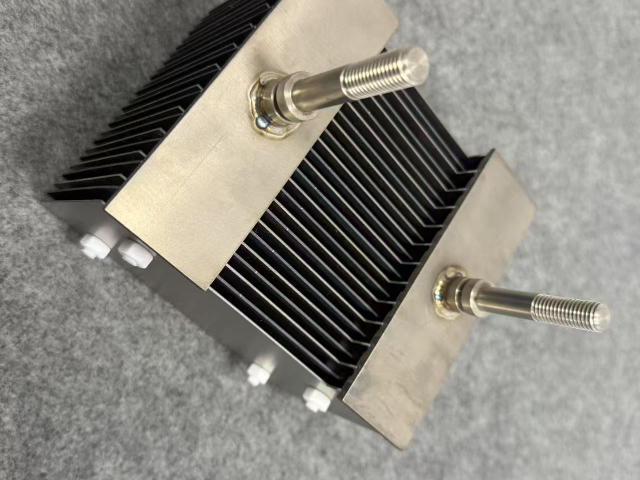

采用鋅合金涂層鈦陽(yáng)極,具備良好的析氫催化活性,能提升鍍層的均勻性與光亮度,同時(shí)避免了鉛污染,鍍層合格率從傳統(tǒng)工藝的85%提升至95%以上;鍍鉻工藝中,采用銥系涂層鈦陽(yáng)極,其耐高濃度鉻酸的腐蝕性能優(yōu)異,壽命是鉛陽(yáng)極的5-6倍,且能降低槽電壓,節(jié)約能耗10%-15%;鍍鎳工藝中,采用鉑涂層鈦陽(yáng)極,具備極高的催化活性與穩(wěn)定性,能獲得均勻、致密的鎳鍍層,適用于電子元件等鍍件的加工。鈦陽(yáng)極的均鍍能力是其在電鍍領(lǐng)域的優(yōu)勢(shì),通過(guò)優(yōu)化陽(yáng)極的形狀與排布,可使鍍液中的電流分布均勻,確保復(fù)雜形狀鍍件的各個(gè)部位鍍層厚度一致,如汽車零部件電鍍中板狀鈦陽(yáng)極,精密軋制成型,表面平整,涂層均勻,適配陰極保護(hù)工程應(yīng)用。

該涂層具備優(yōu)異的析氯催化活性,能將槽電壓從傳統(tǒng)陽(yáng)極的3.2-3.5V降至2.9-3.1V,每生產(chǎn)1噸燒堿可節(jié)約電能200-300kWh,按全球燒堿年產(chǎn)量1億噸計(jì)算,每年可節(jié)約電能2000-3000億kWh。同時(shí),鈦陽(yáng)極壽命可達(dá)5-8年,是石墨陽(yáng)極的3-5倍,大幅降低了陽(yáng)極更換頻率與維護(hù)成本;且鈦陽(yáng)極不會(huì)產(chǎn)生腐蝕溶解產(chǎn)物,避免了電解液污染,提升了產(chǎn)品純度。氯堿工業(yè)用鈦陽(yáng)極的設(shè)計(jì)與制備需精細(xì)匹配生產(chǎn)工藝,陽(yáng)極形狀通常為網(wǎng)狀或板式,以增大比表面積,提升電解效率;涂層厚度控制在10-15μm,RuO?含量30%-40%,確保催化活性與穩(wěn)定性的平衡釕鈦涂層鈦陽(yáng)極,適配鍍鋅、鍍銅等常規(guī)電鍍工藝,通用性強(qiáng)。咸陽(yáng)鈦陽(yáng)極源頭廠家

大尺寸板狀鈦陽(yáng)極,單塊面積達(dá)2㎡,適配大型電解池批量生產(chǎn)需求。咸陽(yáng)鈦陽(yáng)極源頭廠家

壽命達(dá)到10000小時(shí);2014年中國(guó)開(kāi)發(fā)出Ru-Ir-Ta三元復(fù)合涂層,適配復(fù)雜電化學(xué)工況,在析氯與析氧場(chǎng)景中均表現(xiàn)優(yōu)異。定制化產(chǎn)品興起,針對(duì)氫燃料電池制氫需求,2013年日本推出銥系涂層鈦陽(yáng)極,槽電壓降低0.2V,制氫效率提升15%;針對(duì)半導(dǎo)體電鍍需求,2015年德國(guó)開(kāi)發(fā)出微型鈦陽(yáng)極,尺寸精度達(dá)±0.01mm,滿足芯片金屬化工藝要求。中國(guó)在領(lǐng)域?qū)崿F(xiàn)突破,2013年寶鈦集團(tuán)研制出用于航空航天精密電鍍的鉑-銠復(fù)合涂層鈦陽(yáng)極,通過(guò)美國(guó)波音公司認(rèn)證;2015年中科院金屬所開(kāi)發(fā)出用于新能源制氫的長(zhǎng)壽命鈦陽(yáng)極咸陽(yáng)鈦陽(yáng)極源頭廠家

寶雞中巖鈦業(yè)有限公司是一家有著先進(jìn)的發(fā)展理念,先進(jìn)的管理經(jīng)驗(yàn),在發(fā)展過(guò)程中不斷完善自己,要求自己,不斷創(chuàng)新,時(shí)刻準(zhǔn)備著迎接更多挑戰(zhàn)的活力公司,在陜西省等地區(qū)的冶金礦產(chǎn)中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評(píng)價(jià),這些都源自于自身的努力和大家共同進(jìn)步的結(jié)果,這些評(píng)價(jià)對(duì)我們而言是比較好的前進(jìn)動(dòng)力,也促使我們?cè)谝院蟮牡缆飞媳3謯^發(fā)圖強(qiáng)、一往無(wú)前的進(jìn)取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個(gè)新高度,在全體員工共同努力之下,全力拼搏將共同寶雞中巖鈦業(yè)供應(yīng)和您一起攜手走向更好的未來(lái),創(chuàng)造更有價(jià)值的產(chǎn)品,我們將以更好的狀態(tài),更認(rèn)真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長(zhǎng)!

- 天水鈦管多少錢 2025-12-09

- 武威TA11鈦絲的市場(chǎng) 2025-12-09

- 定西TA9定制加工件的趨勢(shì) 2025-12-09

- 固原TA11鈦鍛件貨源源頭廠家 2025-12-09

- 固原TA9鈦靶塊貨源源頭廠家 2025-12-09

- 寧德鈦牙餅生產(chǎn)廠家 2025-12-09

- 銅川鈦鍛件制造廠家 2025-12-09

- 西寧鈦管的價(jià)格 2025-12-09

- 寧德TA9鈦管件生產(chǎn)廠家 2025-12-09

- 鷹潭鈦板貨源源頭廠家 2025-12-09

- 崇明區(qū)不銹鋼卷產(chǎn)品 2025-12-09

- 安順127直徑通纜鉆桿 2025-12-09

- 江蘇特種鋼H型鋼型號(hào) 2025-12-09

- 武威TA11鈦絲的市場(chǎng) 2025-12-09

- 常州石墨化增碳劑定制 2025-12-09

- 海南加工AR玻璃企業(yè) 2025-12-09

- 浦口區(qū)冶煉酒店用品銷售 2025-12-09

- 江蘇高精度直縫焊機(jī)工作原理 2025-12-09

- 5A02鋁管銷售電話 2025-12-09

- 河北搪瓷釉料批發(fā) 2025-12-09