鎮江薄板壓鉚螺柱開孔尺寸

薄板壓鉚工藝的熟練掌握需要操作人員具備多方面的知識和技能。除了要了解薄板壓鉚的基本原理和工藝流程外,還需要掌握相關設備的操作和維護技能。操作人員需要能夠根據不同的薄板材質和產品要求,合理調整設備的參數,確保壓鉚過程的順利進行。同時,操作人員還需要具備一定的質量意識和問題解決能力。在壓鉚過程中,如果發現產品質量出現問題,能夠及時分析原因并采取有效的措施進行解決。此外,隨著薄板壓鉚工藝的不斷發展,操作人員還需要不斷學習和更新知識,跟上技術發展的步伐,提高自身的綜合素質。薄板壓鉚可以實現快速裝配和拆解。鎮江薄板壓鉚螺柱開孔尺寸

確保壓鉚質量需多維度檢測。目視檢查可快速發現裂紋、變形等明顯缺陷;尺寸測量通過卡尺、投影儀等工具驗證連接部位的形變是否符合設計要求;無損檢測如超聲波檢測、X射線檢測則可檢測內部缺陷,如裂紋或疏松。對于關鍵產品,還需進行破壞性檢測,如拉伸試驗或疲勞試驗,以驗證連接部位的承載能力。檢測方法的選擇需根據產品要求與檢測成本綜合確定——例如,高精度產品可能需采用X射線檢測,而大批量生產則可能以目視檢查與尺寸測量為主。此外,檢測數據的記錄與分析也有助于持續改進壓鉚工藝,提升產品質量穩定性。銅陵六角壓鉚銷釘廠家供應鉚接質量直接影響到產品的可靠性。

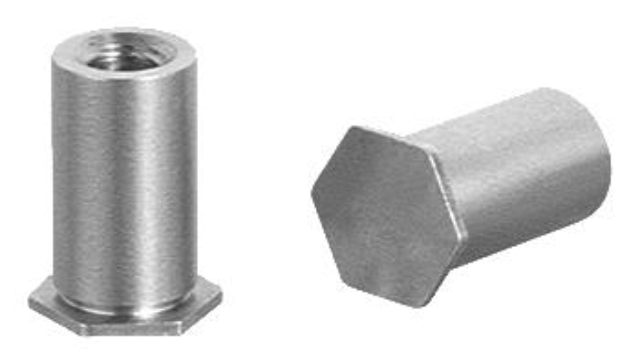

薄板壓鉚與焊接、鉚接、膠接等傳統連接技術各有優劣。焊接通過熔融材料實現連接,強度高但需高溫,易引發熱變形與材料性能劣化,且對環境要求高(如需惰性氣體保護);鉚接通過鉚釘實現連接,操作簡單但需額外材料,增加成本與重量,且連接點存在間隙,密封性差;膠接通過粘合劑實現連接,無需加熱或加壓,但固化時間長,且粘合劑性能受溫度、濕度影響大,長期可靠性不足。相比之下,壓鉚結合了焊接的強度高的與鉚接的簡便性,無需額外材料或高溫,連接點無間隙,密封性與導電性優異,且生產效率高,適合大批量自動化生產。然而,壓鉚的不可拆卸性是其短板,在需要頻繁拆卸的場合,鉚接或螺栓連接可能更合適。

薄板壓鉚對于薄板材質有一定的要求。不同材質的薄板在壓鉚過程中表現出不同的特性。例如,金屬薄板具有較好的延展性和強度,在壓鉚時能夠承受一定的壓力而不易破裂,但不同種類的金屬薄板其壓鉚性能也有所差異。一些硬度較高的金屬薄板可能需要更大的壓力才能實現良好的連接,而一些較軟的金屬薄板則需要注意控制壓力,防止過度變形。對于非金屬薄板,如塑料薄板等,其壓鉚特性與金屬薄板又有很大不同。塑料薄板在壓鉚時可能會因受熱而發生軟化,需要合理控制壓鉚溫度和壓力,以保證連接質量。因此,在進行薄板壓鉚時,必須充分了解薄板的材質特性,選擇合適的壓鉚工藝參數。薄板壓鉚件使得個性化設計變得更加可行。

建立質量追溯體系是壓鉚生產的重要環節。通過為每批產品分配標識,可記錄其生產日期、工藝參數、操作人員與檢測結果等信息;在產品使用過程中,若發現質量問題,可通過追溯體系快速定位問題環節,采取糾正措施。質量追溯體系不只有助于提升產品質量,還能增強客戶信任——客戶可通過追溯信息了解產品生產過程,驗證其質量可靠性。此外,追溯數據還可用于工藝改進,通過分析歷史數據找出質量波動規律,優化工藝參數或設備維護計劃,從而持續提升壓鉚質量。鉚接點的檢查和維護相對簡單。銅陵六角壓鉚銷釘廠家供應

薄板壓鉚鉚接方式可以提升組件的重量。鎮江薄板壓鉚螺柱開孔尺寸

模具是薄板壓鉚工藝的關鍵工具,其設計需兼顧功能性與耐用性。模具的型腔形狀需與產品連接部位完全匹配,以確保形變準確;模具的材質則需具備高硬度、高耐磨性,以承受長期高壓作用下的磨損。此外,模具的冷卻系統設計也至關重要——壓鉚過程中產生的熱量可能導致模具熱膨脹,影響形變精度,因此需通過循環冷卻水或風冷系統控制模具溫度。模具的維護同樣不可忽視,定期檢查型腔磨損、清理殘留材料,可避免因模具缺陷導致壓鉚不良。對于復雜產品,模具可能需采用多工位設計,通過分步壓鉚實現多部位連接,這對模具的同步性與精度提出了更高要求。鎮江薄板壓鉚螺柱開孔尺寸

- 上海薄板壓鉚五金件加工廠家電話 2025-12-06

- 宣城薄板壓鉚五金件廠商 2025-12-05

- 蕪湖螺釘壓鉚方案技術要求 2025-12-05

- 安徽薄板壓鉚螺釘廠商 2025-12-05

- 亳州薄板鈑金壓鉚五金件多少錢 2025-12-05

- 湖北壓鉚方案技術服務 2025-12-05

- 安慶螺母壓鉚方案技術服務 2025-12-05

- 宿州壓鉚方案咨詢服務 2025-12-05

- 南通鈑金壓鉚方案技術規范 2025-12-05

- 常州薄板壓鉚螺柱廠家電話 2025-12-05

- 江蘇伯樂焊材 2025-12-06

- 天津發黑環形彈簧 2025-12-06

- 浙江專業印石制作 2025-12-06

- 河南印石材料 2025-12-06

- 內蒙古自動化壓鑄周邊設備油壓機 2025-12-06

- 常州質量水處理設備價格表格 2025-12-06

- 陜西靠譜的不銹鋼卡式螺母 2025-12-06

- 安徽本地附近麻花鉆頭 2025-12-06

- 重慶現代智能辦公產品一般多少錢 2025-12-06

- 陜西AR視覺測量儀應用 2025-12-06