-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

實(shí)行外貿(mào)管理系統(tǒng)的注意事項(xiàng)

-

鯨躍慧云榮膺賽迪網(wǎng)“2024外貿(mào)數(shù)字化創(chuàng)新產(chǎn)品”獎(jiǎng)

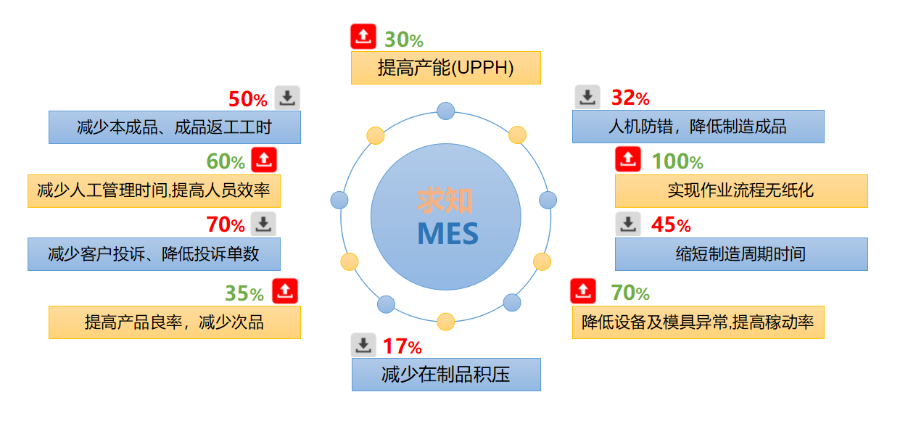

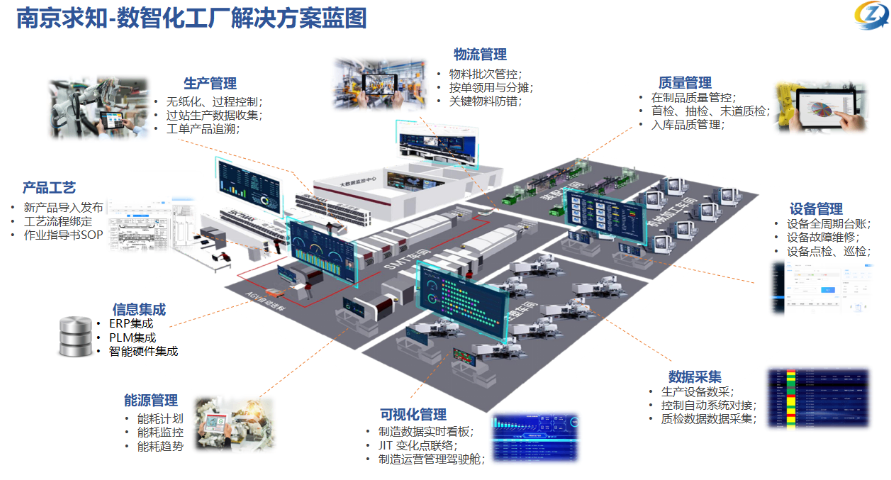

常州求知MES模塊

在半導(dǎo)體制造領(lǐng)域,鼎捷數(shù)智MES系統(tǒng)通過與光刻機(jī)、蝕刻設(shè)備等主要裝備的深度集成,構(gòu)建起工藝參數(shù)的閉環(huán)控制體系。系統(tǒng)實(shí)時(shí)采集設(shè)備運(yùn)行數(shù)據(jù),結(jié)合機(jī)器學(xué)習(xí)算法動(dòng)態(tài)調(diào)整曝光時(shí)間、蝕刻速率等關(guān)鍵參數(shù),使12英寸晶圓加工的良品率從98.5%提升至99.2%。在某晶圓代工廠案例中,MES系統(tǒng)通過分析歷史生產(chǎn)數(shù)據(jù),識(shí)別出蝕刻工序中溫度波動(dòng)對(duì)線寬均勻性的影響,自動(dòng)將溫度控制精度從±1℃提升至±0.3℃,關(guān)鍵尺寸(CD)的3σ波動(dòng)值從4.2nm降低至2.5nm。這種數(shù)據(jù)驅(qū)動(dòng)的工藝優(yōu)化,使單片晶圓的生產(chǎn)成本下降18%,同時(shí)滿足先進(jìn)制程對(duì)過程控制的嚴(yán)苛要求。MES 生產(chǎn)執(zhí)行系統(tǒng)能準(zhǔn)確統(tǒng)計(jì)設(shè)備運(yùn)行參數(shù),助力企業(yè)制定科學(xué)的設(shè)備維護(hù)計(jì)劃,延長設(shè)備壽命。常州求知MES模塊

MES 管理系統(tǒng)作為制造業(yè)生產(chǎn)運(yùn)營的重要中樞,打破了傳統(tǒng)生產(chǎn)中 “計(jì)劃與執(zhí)行脫節(jié)、數(shù)據(jù)分散孤立” 的痛點(diǎn),形成從生產(chǎn)計(jì)劃下達(dá)至產(chǎn)品交付的全流程閉環(huán)管控。在計(jì)劃環(huán)節(jié),系統(tǒng)可結(jié)合訂單需求、設(shè)備產(chǎn)能、物料庫存自動(dòng)生成精細(xì)化生產(chǎn)排程,明確各工序的生產(chǎn)任務(wù)、時(shí)間節(jié)點(diǎn)與資源分配;執(zhí)行階段通過車間終端將任務(wù)精細(xì)推送至產(chǎn)線工位,員工實(shí)時(shí)反饋生產(chǎn)進(jìn)度,實(shí)現(xiàn)任務(wù)落地可視化;監(jiān)控層面依托物聯(lián)網(wǎng)技術(shù)采集設(shè)備運(yùn)行參數(shù)、生產(chǎn)節(jié)拍、質(zhì)量檢測數(shù)據(jù),通過看板實(shí)時(shí)呈現(xiàn)產(chǎn)線狀態(tài),異常情況自動(dòng)預(yù)警;追溯功能則貫穿原材料入庫、生產(chǎn)加工、成品出庫全鏈條,通過追溯碼可快速查詢產(chǎn)品的生產(chǎn)批次、設(shè)備信息、操作人員、檢驗(yàn)結(jié)果等數(shù)據(jù)。這種閉環(huán)管理模式大幅減少了人為干預(yù)與信息滯后,幫助企業(yè)優(yōu)化生產(chǎn)流程、降低無效損耗、提升產(chǎn)品合格率,真正實(shí)現(xiàn)精益生產(chǎn)的重要目標(biāo),為制造業(yè)數(shù)字化轉(zhuǎn)型奠定堅(jiān)實(shí)基礎(chǔ)。上海工廠MES制造管理系統(tǒng)云端MES 軟件具備靈活部署優(yōu)勢,無需大量硬件投入,幫助中小型制造企業(yè)低成本實(shí)現(xiàn)數(shù)字化轉(zhuǎn)型。

基于云原生架構(gòu)的 MES 管理平臺(tái),憑借彈性伸縮、高可用性、分布式部署的技術(shù)優(yōu)勢,成為連接底層生產(chǎn)設(shè)備與上層管理系統(tǒng)的關(guān)鍵樞紐。平臺(tái)通過標(biāo)準(zhǔn)化接口與 ERP(企業(yè)資源計(jì)劃)、WMS(倉儲(chǔ)管理系統(tǒng))、PLM(產(chǎn)品生命周期管理)等系統(tǒng)深度集成,打破數(shù)據(jù)壁壘,實(shí)現(xiàn)生產(chǎn)、庫存、訂單、研發(fā)等環(huán)節(jié)的數(shù)據(jù)互通。在產(chǎn)線端,平臺(tái)兼容各類工業(yè)協(xié)議,可直接對(duì)接數(shù)控機(jī)床、機(jī)器人、傳感器等設(shè)備,實(shí)時(shí)采集生產(chǎn)運(yùn)行數(shù)據(jù);在管理端,管理人員通過電腦、移動(dòng)端即可訪問平臺(tái),獲取跨部門、跨環(huán)節(jié)的整合數(shù)據(jù)。這種全域數(shù)據(jù)協(xié)同能力,讓生產(chǎn)計(jì)劃制定更貼合實(shí)際產(chǎn)能,物料調(diào)度更精細(xì)高效,訂單交付進(jìn)度更透明可控。同時(shí),云原生架構(gòu)支持按需擴(kuò)容,可滿足中小企業(yè)初期輕量化使用與大型企業(yè)規(guī)模化部署的不同需求,逐步構(gòu)建起 “數(shù)據(jù)驅(qū)動(dòng)、協(xié)同高效、靈活適配” 的生產(chǎn)管理生態(tài),推動(dòng)企業(yè)從分散管理向一體化運(yùn)營轉(zhuǎn)型。

MES生產(chǎn)系統(tǒng)的重要價(jià)值之一在于通過實(shí)時(shí)數(shù)據(jù)采集技術(shù),實(shí)現(xiàn)對(duì)生產(chǎn)現(xiàn)場的“透明化管控”,從根本上解決傳統(tǒng)生產(chǎn)中“狀態(tài)模糊、響應(yīng)滯后”的問題。系統(tǒng)通過部署傳感器、RFID讀寫器、工業(yè)網(wǎng)關(guān)等設(shè)備,兼容Modbus、OPCUA等主流工業(yè)協(xié)議,實(shí)時(shí)采集設(shè)備運(yùn)行狀態(tài)(如轉(zhuǎn)速、溫度、負(fù)載)、生產(chǎn)進(jìn)度(如完成產(chǎn)量、工序合格率)、物料消耗等數(shù)據(jù),采集頻率可達(dá)毫秒級(jí),確保數(shù)據(jù)的準(zhǔn)確性與時(shí)效性。這些數(shù)據(jù)實(shí)時(shí)傳輸至系統(tǒng)后臺(tái),通過可視化看板直觀呈現(xiàn)產(chǎn)線運(yùn)行全貌,當(dāng)出現(xiàn)設(shè)備故障、物料短缺、質(zhì)量異常等問題時(shí),系統(tǒng)自動(dòng)觸發(fā)預(yù)警通知,相關(guān)負(fù)責(zé)人可時(shí)間接收信息并調(diào)配資源處理。例如,設(shè)備突發(fā)故障時(shí),系統(tǒng)可快速定位故障位置、推送維修指南,同時(shí)調(diào)整后續(xù)生產(chǎn)排程,減少停工損失;質(zhì)量檢測發(fā)現(xiàn)不合格品時(shí),可立即追溯關(guān)聯(lián)批次,避免問題擴(kuò)大。這種快速響應(yīng)機(jī)制有效保障了生產(chǎn)連續(xù)性,大幅降低了因異常情況導(dǎo)致的產(chǎn)能損失,提升了生產(chǎn)運(yùn)營的穩(wěn)定性。支持質(zhì)量追溯,通過物料批次、生產(chǎn)時(shí)間等信息定位問題源頭(如原材料缺陷、工序失誤)。

傳統(tǒng)的 MES:分為**的 MES 和集成的 MES。** MES 針對(duì)特定領(lǐng)域問題開發(fā),集成 MES 能實(shí)現(xiàn)系統(tǒng)內(nèi)部集成,但可擴(kuò)展性較差。可集成的 MES:將模塊化應(yīng)用和組件技術(shù)應(yīng)用到 MES 的系統(tǒng)開發(fā)中,具有** MES 和集成 MES 的特點(diǎn),還能實(shí)現(xiàn)客戶化、可重構(gòu)、可擴(kuò)展和互操作等特性。MES 系統(tǒng)在制造業(yè)中具有重要作用,它能提高生產(chǎn)效率和產(chǎn)量,降低生產(chǎn)成本和廢品率,改善產(chǎn)品質(zhì)量和一致性,提高生產(chǎn)計(jì)劃的可視性和準(zhǔn)確性,增加生產(chǎn)過程的靈活性和響應(yīng)能力,支持決策制定和持續(xù)改進(jìn),是實(shí)現(xiàn)智能制造的關(guān)鍵環(huán)節(jié),有助于企業(yè)提升競爭力。生成生產(chǎn)履歷(如每批產(chǎn)品的生產(chǎn)時(shí)間、操作人員、設(shè)備、物料等),滿足合規(guī)要求。蘇州MES供應(yīng)商

MES主要負(fù)責(zé)生產(chǎn)過程的實(shí)時(shí)監(jiān)控、調(diào)度、數(shù)據(jù)采集與分析,是連接企業(yè)計(jì)劃與生產(chǎn)現(xiàn)場的 “橋梁”。常州求知MES模塊

汽車零部件制造對(duì)質(zhì)量追溯要求極為嚴(yán)格,必須滿足IATF16949等國際質(zhì)量管理體系標(biāo)準(zhǔn)。汽配行業(yè)MES系統(tǒng)通過條碼或RFID技術(shù),對(duì)原材料、在制品、成品實(shí)行全流程批次與序列號(hào)管理。從原材料入庫開始,系統(tǒng)即建立標(biāo)識(shí),記錄供應(yīng)商信息、檢驗(yàn)結(jié)果、生產(chǎn)工單、工藝參數(shù)、操作人員、設(shè)備編號(hào)等關(guān)鍵數(shù)據(jù)。一旦產(chǎn)品在客戶端發(fā)生質(zhì)量問題,企業(yè)可通過MES快速反向追溯至具體生產(chǎn)批次、設(shè)備、工藝段甚至操作員,精細(xì)定位問題源頭。這種全程可追溯機(jī)制不僅大幅縮短了質(zhì)量問題的響應(yīng)時(shí)間,也增強(qiáng)了客戶對(duì)供應(yīng)商的信任。此外,MES系統(tǒng)自動(dòng)生成符合IATF16949要求的質(zhì)量報(bào)告與審核記錄,減輕了人工文檔負(fù)擔(dān),提升了體系合規(guī)性與審計(jì)通過率,是汽配企業(yè)贏得主機(jī)廠訂單的重要保障。常州求知MES模塊

- 泰州網(wǎng)關(guān)IOT開發(fā) 2025-12-08

- 常州IOT平臺(tái) 2025-12-08

- 南通TPM工器具 2025-12-07

- 企業(yè)TPM管理咨詢 2025-12-07

- 常州TPM備品備件 2025-12-07

- 常州企業(yè)TPM備品備件 2025-12-07

- 江蘇求知IOT開發(fā)平臺(tái) 2025-12-07

- 揚(yáng)州網(wǎng)關(guān)IOT平臺(tái)架構(gòu) 2025-12-07

- 南京TPMOEE分析 2025-12-07

- 無錫IOT框架 2025-12-07

- 滁州工商服務(wù)哪家好 2025-12-08

- 浙江一站式物流ERP系統(tǒng)開發(fā) 2025-12-08

- 長豐本地變更注銷概況 2025-12-08

- 賀蘭明責(zé)經(jīng)濟(jì)責(zé)任審計(jì)服務(wù) 2025-12-08

- 松江區(qū)本地線下廣告設(shè)計(jì)聯(lián)系方式 2025-12-08

- 南京業(yè)務(wù)前景建筑勞務(wù)分包優(yōu)勢 2025-12-08

- 望仙園公墓地址 2025-12-08

- 臺(tái)州嬰幼兒產(chǎn)品質(zhì)量鑒定 2025-12-08

- 鄭州數(shù)字化本地營銷適合哪些企業(yè) 2025-12-08

- 廣東工廠監(jiān)控內(nèi)容 2025-12-08