南京汽配行業MES設備管理

汽車零部件制造對質量追溯要求極為嚴格,必須滿足IATF16949等國際質量管理體系標準。汽配行業MES系統通過條碼或RFID技術,對原材料、在制品、成品實行全流程批次與序列號管理。從原材料入庫開始,系統即建立標識,記錄供應商信息、檢驗結果、生產工單、工藝參數、操作人員、設備編號等關鍵數據。一旦產品在客戶端發生質量問題,企業可通過MES快速反向追溯至具體生產批次、設備、工藝段甚至操作員,精細定位問題源頭。這種全程可追溯機制不僅大幅縮短了質量問題的響應時間,也增強了客戶對供應商的信任。此外,MES系統自動生成符合IATF16949要求的質量報告與審核記錄,減輕了人工文檔負擔,提升了體系合規性與審計通過率,是汽配企業贏得主機廠訂單的重要保障。流程制造:化工、食品、醫藥(連續生產,注重工藝參數控制和質量追溯)。南京汽配行業MES設備管理

化工與制藥行業**需求:配方嚴格管控:按 GMP 標準鎖定生產配方(如藥品原料配比),防止人為篡改,確保批次一致性。工藝參數實時監控:連續采集反應釜溫度、壓力等數據,異常時自動觸發安全聯鎖(如緊急泄壓)。批次合規記錄:生成電子批記錄(如原料藥合成步驟的時間戳、操作人員),滿足 FDA 審計要求。案例:輝瑞制藥通過 MES 實現疫苗生產過程的全參數追溯,縮短審計準備時間 50%。 食品與飲料行業**需求:保質期管理:按訂單生產日期自動分配原料(如牛奶殺菌時間控制),避免過期物料使用。衛生合規控制:記錄設備清洗流程(如 CIP 清洗溫度、時間),防止微生物污染。批次快速召回:通過 MES 追溯問題產品的原料來源和分銷路徑(如某批次飲料的防腐劑超標時,快速定位受影響批次)。案例:蒙牛乳業通過 MES 優化乳制品殺菌工藝,產品保質期穩定性提升 15%。宿遷求知MES生產管理云端MES 軟件具備靈活部署優勢,無需大量硬件投入,幫助中小型制造企業低成本實現數字化轉型。

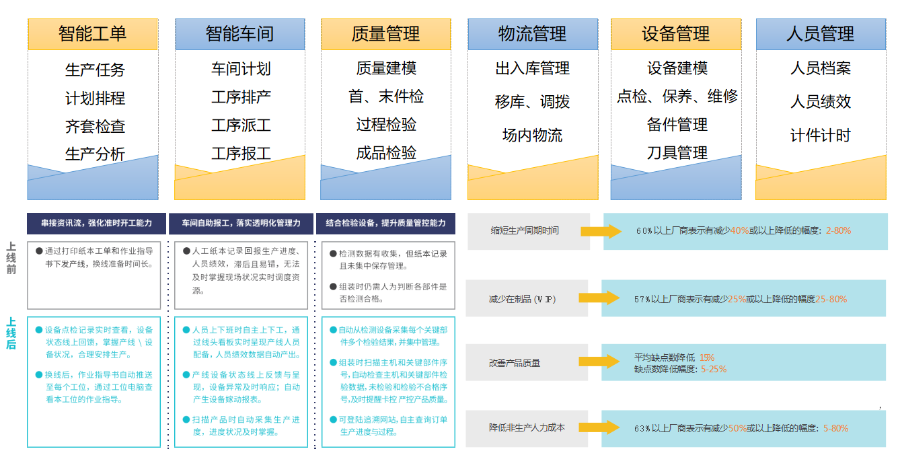

MES 系統軟件的模塊化設計是其適配多行業、多場景的重要優勢,打破了傳統定制化軟件 “開發周期長、升級成本高” 的局限。軟件將生產管理的重要功能拆解為模塊,包括生產調度、質量管控、設備運維、數據采集、報表分析、物料管理等,企業可根據自身行業特性與管理需求靈活選擇、組合配置。例如,汽車制造企業可重點配置工序追溯、供應鏈協同模塊;電子制造企業可強化質量檢測、物料防錯模塊;化工企業則側重配方管理、安全合規模塊。模塊化部署不僅降低了企業初期投入成本,無需為冗余功能付費,還支持后期按需擴容,當企業業務拓展或管理需求升級時,可直接新增模塊或升級現有功能,無需重構系統。這種靈活適配能力讓 MES 系統軟件能夠覆蓋離散制造、流程制造、混合制造等多個行業,從小微企業到大型集團都能找到契合的應用方案,成為制造業數字化轉型的 “柔性工具”。

不同制造場景對MES系統的功能需求呈現明顯差異化特征。在流程工業領域,橫河電機的MES系統通過分布式時序數據庫架構,可穩定處理單系統10萬點以上的實時數據并發,滿足石化行業長周期生產監控需求。其軟測量預測模型將化工產品質量檢測偏差控制在±0.5%以內,明顯優于傳統抽檢方式。而在離散制造領域,智揚科技針對汽車零部件行業開發的多品種小批量生產模塊,支持訂單快速切換與工藝參數智能推薦,使某企業新產品工藝調試周期從30天壓縮至18天。醫藥行業MES則通過GMP合規性設計,實現電子批記錄的全鏈條追溯,聯宏軟件的區塊鏈技術確保數據不可篡改,使某疫苗生產企業通過FDA審計的效率提升60%。面向流程制造的MES 系統,可準確控制溫度、壓力等工藝參數,確保產品質量穩定性。

在傳統制造企業中,ERP系統負責訂單、計劃與財務,而車間執行依賴人工記錄,導致計劃與執行嚴重脫節。MES系統作為連接ERP與底層自動化系統的橋梁,有效打通了這一數據斷層。當ERP下發生產工單后,MES將其分解為具體的工序任務,并實時反饋實際開工、完工、產量、工時等執行數據回傳ERP。這種雙向集成確保了計劃的可執行性與數據的實時性。例如,當某訂單因設備故障延誤時,MES會即時更新進度,ERP據此調整物料采購與交付計劃。同時,MES采集的能耗、人工、物料消耗等數據也為ERP成本核算提供了精確依據。通過MES的協同作用,企業實現了從“訂單-計劃-生產-交付”的全流程閉環管理,提升了跨部門協作效率,減少了信息孤島,為管理層提供了多方面、準確的決策支持。降低運營成本:減少物料浪費、在制品庫存和人工干預。南京汽配行業MES設備管理

通過MES 生產管理軟件的數據分析功能,企業能挖掘生產優化空間,持續提升生產效益。南京汽配行業MES設備管理

MES 系統開發的重要考量不僅在于當下的功能滿足,更在于適配企業未來的發展需求,因此兼容性與擴展性成為開發過程中的關鍵指標。在兼容性方面,開發過程中會嚴格遵循工業通用標準,預留豐富的接口,確保系統能夠與企業現有 ERP、WMS、PLM 等管理系統,以及不同品牌、不同型號的生產設備、檢測儀器無縫對接,避免因系統不兼容導致的數據孤島或設備閑置。在擴展性方面,系統采用模塊化架構與微服務設計,預留功能擴展接口與數據存儲冗余,當企業業務規模擴大(如新增工廠、生產線)、生產工藝升級(如引入智能制造設備)或管理需求變化(如新增合規要求)時,可快速新增功能模塊、擴展數據處理能力,無需對現有系統進行大規模重構。這種 “立足當下、適配未來” 的開發理念,讓 MES 系統能夠伴隨企業長期發展,避免頻繁更換系統帶來的成本浪費與業務中斷,成為企業數字化轉型的 “長期合作伙伴”。南京汽配行業MES設備管理

- 徐州倉庫WMS管理軟件 2025-12-09

- 鹽城立庫WMS智能倉庫管理系統 2025-12-09

- 安徽智能物流WMS物流管理系統 2025-12-09

- 揚州智能物流WMS 2025-12-09

- 南通立庫WMS智能倉庫管理系統 2025-12-09

- 宿遷工廠WMS倉儲管理軟件 2025-12-09

- 徐州物流WMS倉庫管理軟件 2025-12-09

- 宿遷物流WMS倉儲軟件 2025-12-09

- 蘇州倉庫WMS倉儲軟件 2025-12-09

- 上海物流WMS倉庫管理軟件 2025-12-09

- 工業園區推廣抖音運營常見問題 2025-12-09

- 廬江營銷團建服務策劃 2025-12-09

- 宜興方便人事外包概況 2025-12-09

- 甘肅哪些展覽服務 2025-12-09

- 坪山區招投標補貼申報時間 2025-12-09

- 泗陽智能化展覽服務報價表 2025-12-09

- 靜安區參考倉儲服務優勢 2025-12-09

- 南寧可靠文檔 2025-12-09

- 廣西自動化文檔整理 2025-12-09

- 深圳話劇票員工福利采購平臺定制方案 2025-12-09