小扭矩電動螺絲刀廠家

扭矩顯示螺絲刀的技術演進正朝著智能化、集成化方向加速發(fā)展。當前市場主流產(chǎn)品已從單純的扭矩顯示升級為具備自適應控制功能的智能終端。通過搭載壓力感應與角度識別雙模系統(tǒng),這類工具能根據(jù)螺絲材質、螺紋規(guī)格自動調(diào)整扭矩輸出曲線,例如在擰緊不銹鋼螺絲時,系統(tǒng)會先以低扭矩預緊,待螺紋完全咬合后再逐步提升至目標扭矩,避免滑絲風險。部分產(chǎn)品還集成了振動反饋機制,當達到預設扭矩值時,手柄會通過特定頻率的震動提醒操作人員,這種非視覺提示方式在強光或粉塵環(huán)境中尤為實用。更先進的型號已具備物聯(lián)網(wǎng)功能,可通過藍牙或Wi-Fi與生產(chǎn)管理系統(tǒng)對接,實現(xiàn)扭矩參數(shù)的遠程配置與實時校準。在3C電子裝配領域,微型扭矩顯示螺絲刀正成為主流選擇,其直徑可控制在8mm以內(nèi),卻能提供0.1-5N·m的精確扭矩控制,滿足手機、智能手表等精密產(chǎn)品的組裝需求。隨著AI技術的滲透,下一代扭矩顯示螺絲刀或將具備故障預測能力,通過分析歷史數(shù)據(jù)與實時工況,提前預警工具磨損或傳感器偏差,推動裝配工藝向零缺陷目標邁進。修理鬧鐘時,電動螺絲刀能方便地打開后蓋進行內(nèi)部零件維修。小扭矩電動螺絲刀廠家

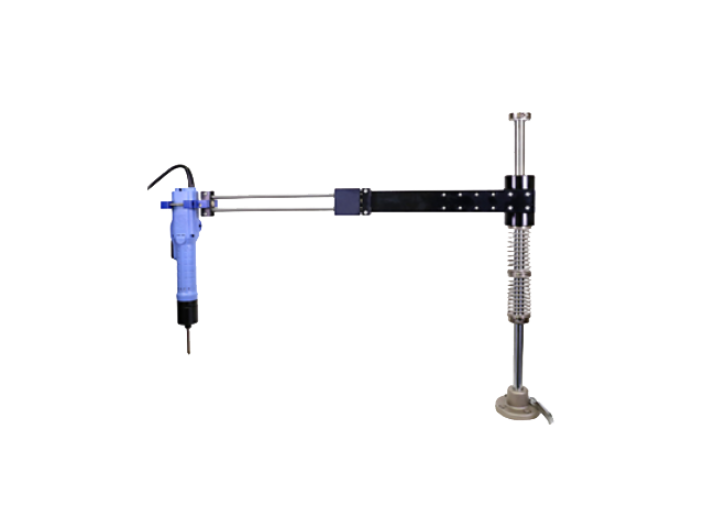

電動螺絲刀

技術迭代推動下,現(xiàn)代小扭力電動螺絲刀已突破單純動力工具的定位,向智能化方向演進。部分高級型號搭載了壓力感應芯片與藍牙模塊,可通過手機APP實時顯示當前扭矩值、作業(yè)次數(shù)等數(shù)據(jù),甚至能根據(jù)材料類型自動推薦很好的扭力參數(shù)。這種數(shù)據(jù)化能力在批量生產(chǎn)中尤為關鍵,例如智能手表組裝線通過記錄每個螺絲的緊固數(shù)據(jù),可追溯裝配質量,將不良品率控制在0.01%以下。對于個人用戶,磁吸式批頭倉與LED照明燈的集成設計,解決了暗光環(huán)境作業(yè)的難題,而Type-C快充接口則讓工具擺脫了充電器的束縛。更值得關注的是,環(huán)保趨勢促使廠商采用無刷電機與可回收材料,在保持3000-5000rpm高轉速的同時,將工作噪音控制在55分貝以下,相當于正常對話的音量水平。這種靜音特性不僅改善了作業(yè)環(huán)境,更讓其在圖書館、辦公室等需要保持安靜的場所得到應用,拓展了工具的使用場景邊界。從專業(yè)車間到家庭工具箱,小扭力電動螺絲刀正以技術革新重新定義精密作業(yè)的標準。新款電動螺絲刀售價電動螺絲刀極大提升了組裝效率,讓繁瑣的擰螺絲工作變得輕松快捷。

在精密制造領域,扭力輸出螺絲刀的技術演進始終圍繞著提升裝配精度與操作便捷性展開。早期機械式扭力限制器通過彈簧壓縮與離合器脫扣實現(xiàn)扭矩控制,雖結構簡單但精度有限,難以滿足微電子器件組裝等高精度場景的需求。隨著電子技術的發(fā)展,電動扭力螺絲刀逐漸成為主流,其采用無刷電機驅動配合閉環(huán)控制系統(tǒng),不僅扭矩輸出更平穩(wěn),還能通過數(shù)字界面實現(xiàn)多檔位扭矩預設,操作人員可根據(jù)不同工件材料(如鋁合金、不銹鋼、塑料)快速切換參數(shù)。例如,在智能手機組裝線上,屏幕與中框的連接需要精確控制扭矩在0.3-0.5N·m范圍內(nèi),以避免壓傷柔性電路板或導致密封膠溢出,電動扭力螺絲刀通過預設程序可自動完成這一過程,同時其輕量化設計(通常重300-500克)減少了操作人員長時間作業(yè)的疲勞感。

在結構設計上,大扭力電動螺絲刀通過多級行星齒輪組實現(xiàn)扭矩的逐級放大。以某品牌旗艦機型為例,其傳動系統(tǒng)包含三級行星減速機構,每級齒輪的模數(shù)與齒數(shù)經(jīng)過精密計算,既保證了動力傳輸?shù)姆€(wěn)定性,又通過齒輪間的嚙合摩擦吸收了部分沖擊力,延長了工具的使用壽命。手柄部分的人體工學設計同樣關鍵,防滑橡膠包裹的握把表面分布著蜂窩狀紋理,配合符合手掌生理曲線的弧度,即使在強度高連續(xù)作業(yè)中也能保持操作穩(wěn)定性。部分高級型號還集成了扭矩調(diào)節(jié)環(huán)與LED顯示屏,用戶可通過旋轉調(diào)節(jié)環(huán)設定目標扭矩值,顯示屏則實時反饋當前輸出數(shù)據(jù),這種可視化設計極大提升了作業(yè)的精確度——例如在航空航天領域,0.1N·m的扭矩偏差都可能導致結構安全隱患,而電動螺絲刀的數(shù)字化控制恰好滿足了此類嚴苛要求。維修臺燈時,電動螺絲刀拆卸底座螺絲,方便更換燈泡或線路。

在現(xiàn)代化工業(yè)生產(chǎn)體系中,全自動電動螺絲刀已成為提升裝配效率與質量的關鍵工具。其重要優(yōu)勢在于通過電機驅動與智能控制系統(tǒng)的深度融合,實現(xiàn)了從螺絲取放、定位到擰緊的全流程自動化。相較于傳統(tǒng)手動工具,全自動電動螺絲刀的轉速與扭矩可精確調(diào)節(jié),既能避免因過度擰緊導致的滑絲或產(chǎn)品變形,又能防止因扭矩不足引發(fā)的連接松動問題。以汽車電子模塊裝配為例,該設備通過集成視覺定位系統(tǒng),可在0.3秒內(nèi)完成螺絲孔位的識別與對準,配合多軸機械臂實現(xiàn)毫米級操作精度,單日裝配量較人工提升3倍以上。此外,其內(nèi)置的扭矩傳感器與數(shù)據(jù)記錄功能,能夠實時反饋每個螺絲的擰緊參數(shù),并生成可追溯的質量報告,為汽車、航空等高可靠性領域提供了重要的過程控制手段。維修電熨斗時,電動螺絲刀拆卸底板螺絲,便于更換加熱元件。DLV7100/7200/8100/8200 系列電動螺絲刀直銷

組裝收納箱時,電動螺絲刀適配多種批頭,應對不同螺絲類型。小扭矩電動螺絲刀廠家

從技術演進角度看,全自動螺絲刀的發(fā)展歷程折射出制造業(yè)自動化升級的深層邏輯。早期設備多采用氣動驅動方式,存在噪音大、能耗高、控制精度不足等缺陷,而新一代產(chǎn)品全方面轉向電動伺服驅動技術,配合諧波減速器與直線導軌的精密傳動結構,使設備運行穩(wěn)定性得到質的飛躍。智能傳感器的深度集成是當代全自動螺絲刀的重要突破,壓力傳感器可實時感知擰緊過程中的軸向力變化,當檢測到異常阻力時立即觸發(fā)停機保護,防止產(chǎn)品因過載而損壞;激光位移傳感器則通過非接觸式測量確保螺絲沉頭深度符合工藝要求,這種多維度的質量監(jiān)控手段使產(chǎn)品一次通過率提升至99.7%以上。小扭矩電動螺絲刀廠家

- AC0902低壓壓縮泵批發(fā) 2025-12-08

- VP0945真空泵哪家正規(guī) 2025-12-08

- 顯像液快速接頭現(xiàn)貨 2025-12-08

- 管快速接頭制作 2025-12-08

- 平面研磨機 2025-12-08

- 顯影液快速接頭價位 2025-12-08

- 吹塵式快速接頭多少錢 2025-12-08

- 醫(yī)療接頭制作 2025-12-08

- 液環(huán)式真空泵報價 2025-12-08

- 汽車快速接頭經(jīng)銷商 2025-12-08

- 臨沂新款沖壓件模具 2025-12-08

- 安徽紅外AR測試儀應用 2025-12-08

- 鹽田區(qū)標準銅編織帶價格表 2025-12-08

- 福建螺母焊接 2025-12-08

- 威海日用沖壓件模具 2025-12-08

- 山東庫存振動篩鉚釘批發(fā)價 2025-12-08

- 杭州實用橡塑密封件零售價格 2025-12-08

- 廣東光學透鏡光學鍍膜定制廠家 2025-12-08

- 河南比較好的碟形彈簧推薦廠家 2025-12-08

- 湖北通信信號電纜生產(chǎn)廠家 2025-12-08