重慶陶瓷金屬化封接

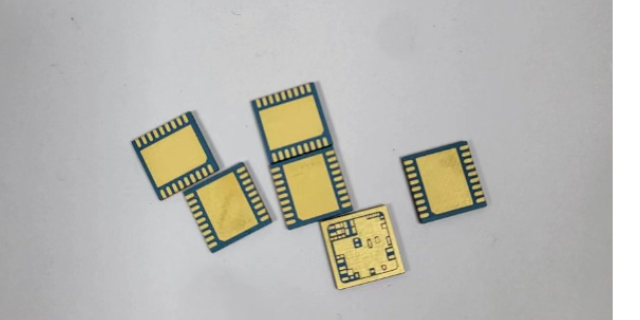

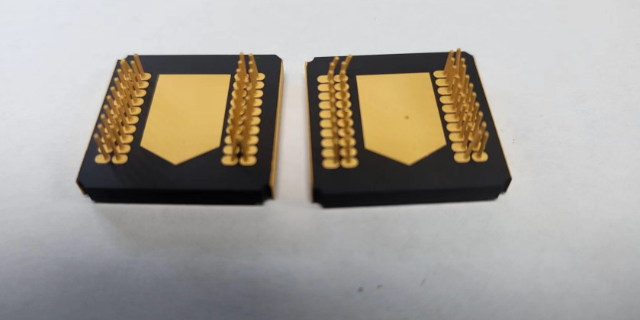

陶瓷金屬化材料選擇:匹配是關鍵陶瓷金屬化的材料選擇需兼顧陶瓷與金屬的特性匹配。陶瓷基材方面,氧化鋁陶瓷因成本適中、機械強度高,是常用的選擇;氮化鋁陶瓷導熱性優異,適合高功率器件;氧化鈹陶瓷絕緣性和導熱性突出,但因毒性限制使用范圍。金屬材料則需考慮與陶瓷的熱膨脹系數匹配,如鎢的熱膨脹系數與氧化鋁陶瓷接近,常用作高溫場景的金屬化層;銅、銀導電性好,適合中低溫及高導電需求場景;金則因穩定性強,多用于高精度、高可靠性的電子器件。陶瓷金屬化通過物理 / 化學工藝在陶瓷表面構建金屬層,賦予其導電、可焊特性,用于電子封裝等領域。重慶陶瓷金屬化封接

同遠陶瓷金屬化的環保舉措 在陶瓷金屬化生產過程中,同遠表面處理高度重視環保。嚴格執行 RoHS、REACH 等國際環保指令,從源頭上把控化學物質使用。采用閉環式廢水處理系統,對生產廢水進行多級凈化處理,使貴金屬回收率高達 99.5% 以上,既減少了資源浪費,又降低了廢水對環境的污染。在鍍液選擇上,積極采用環保型鍍液,避免使用含青化物等有毒有害物質,同時配備先進的通風系統,減少廢氣排放,保障操作人員的健康。鍍液體系通過 EN1811(鎳含量測試)、EN12472(鎳釋放量測試)等歐盟認證,確保產品符合醫療、航空航天等對環保與安全性要求極高的應用場景,實現了經濟效益與環境效益的雙贏 。重慶陶瓷金屬化封接陶瓷金屬化未來將向低溫工藝、無鉛化及三維集成方向突破,適配先進電子封裝趨勢。

陶瓷金屬化產品的市場情況 陶瓷金屬化產品市場正呈現出蓬勃發展的態勢。由于其兼具陶瓷和金屬的優良特性,在多個高技術領域需求旺盛。 從細分市場來看,陶瓷基板類產品占據主導地位。2024 年其市場規模約達 487 億元,占比近 48%。這類產品因良好的導熱性與電絕緣性,在功率模塊、LED 散熱基板、傳感器封裝等領域應用多處 。陶瓷金屬化封裝件的市場規模約為 298 億元,占比約 29.3%,主要服務于對可靠性和穩定性要求極高的航空航天與俊工電子領域 。陶瓷金屬化連接件、陶瓷加熱元件等細分產品也在穩步增長,合計市場規模約 231 億元 。 下游應用行業的擴張和技術升級是市場增長的主要動力。尤其是半導體封裝、LED 照明、新能源汽車電子等領域需求強勁。在新能源汽車領域,預計 2025 年陶瓷金屬化產品市場規模將達 215 億元,同比增長 14.3% 。產業政策也在不斷引導其應用領域拓展,未來市場前景十分廣闊 。

《陶瓷金屬化在航空航天領域的應用:應對極端環境》航空航天器件需承受高溫、低溫、真空、輻射等極端環境,陶瓷金屬化產品憑借優異的穩定性成為關鍵部件。例如,金屬化陶瓷天線罩能在高溫高速飛行中保護天線,同時保證信號的正常傳輸,為航天器的通訊和導航提供保障。《陶瓷金屬化的未來發展趨勢:多功能與集成化》未來,陶瓷金屬化將向多功能化和集成化方向發展。一方面,通過在金屬層中融入功能性材料(如壓電材料、熱敏材料),實現傳感、驅動等多種功能;另一方面,將多個金屬化陶瓷部件集成一體,減少器件體積,提升系統集成度,滿足微型化、智能化設備的需求。陶瓷金屬化,讓微波射頻與通訊產品性能更優越、更穩定。

陶瓷金屬化的質量檢測:保障性能穩定陶瓷金屬化產品的質量直接影響下游器件的可靠性,因此質量檢測至關重要。常見的檢測項目包括金屬層附著力測試,通過拉力試驗或劃格試驗,判斷金屬層是否容易脫落;金屬層導電性測試,利用四探針法測量金屬層的電阻率,確保導電性能達標;密封性測試,針對封裝器件,采用氦質譜檢漏法,檢測 “陶瓷 - 金屬” 結合處是否存在漏氣現象;此外,還需通過顯微鏡觀察金屬層的表面平整度和微觀結構,排查是否存在裂紋、孔隙等缺陷,多方面保障產品性能穩定。陶瓷金屬化,通過共燒、厚膜等方法,提升陶瓷的綜合性能。重慶陶瓷金屬化封接

陶瓷金屬化,以鉬錳、鍍金等法,在陶瓷表面構建金屬結構。重慶陶瓷金屬化封接

陶瓷金屬化的應用領域 陶瓷金屬化在眾多領域都有廣泛應用,展現出強大的實用價值。在電子封裝領域,它是當仁不讓的主角。隨著電子產品不斷向小型化、高性能化發展,對電子元件的散熱和穩定性提出了更高要求。陶瓷金屬化封裝憑借陶瓷的高絕緣性和金屬的良好導電性,既能有效保護電子元件,又能高效散熱,確保芯片等元件穩定運行,在半導體封裝中發揮著關鍵作用 。 新能源汽車領域也離不開陶瓷金屬化技術。在電池管理系統和功率模塊封裝方面,陶瓷金屬化產品以其優良的導熱性、絕緣性和穩定性,保障了電池充放電過程的安全高效,以及功率模塊在高電壓、大電流環境下的可靠運行,為新能源汽車的性能提升提供有力支持 。 在航空航天領域,面對極端的高溫、高壓和高機械應力環境,陶瓷金屬化復合材料憑借高硬度、耐高溫和較強度等特性,成為制造飛行器結構部件、發動機部件的理想材料,為航空航天事業的發展保駕護航 。重慶陶瓷金屬化封接

- 珠海鍍鎳陶瓷金屬化處理工藝 2025-12-10

- 北京片式電子元器件鍍金貴金屬 2025-12-09

- 河北貼片電子元器件鍍金鈀 2025-12-09

- 廣東電容電子元器件鍍金鍍鎳線 2025-12-09

- 湖北電容電子元器件鍍金廠家 2025-12-09

- 陜西氧化鋁電子元器件鍍金銀 2025-12-09

- 湖北航天電子元器件鍍金鈀 2025-12-09

- 山東光學電子元器件鍍金專業廠家 2025-12-09

- 湖南片式電子元器件鍍金電鍍線 2025-12-09

- 重慶陶瓷金屬化封接 2025-12-09

- 防塵拖鏈批發 2025-12-10

- 江西曲面液晶拼接屏定制 2025-12-10

- 浙江國產輪胎壓力分布測量系統應用場景 2025-12-10

- 廣東哪里有板對板連接器制造價格 2025-12-10

- 100B391GT200XT 2025-12-10

- 北京電子測量儀器構件 2025-12-10

- 智能耦合器 2025-12-10

- 南京開環電壓傳感器產業 2025-12-10

- 黃浦區通用可控硅哪家好 2025-12-10

- 濟南智能電容觸摸屏 2025-12-10