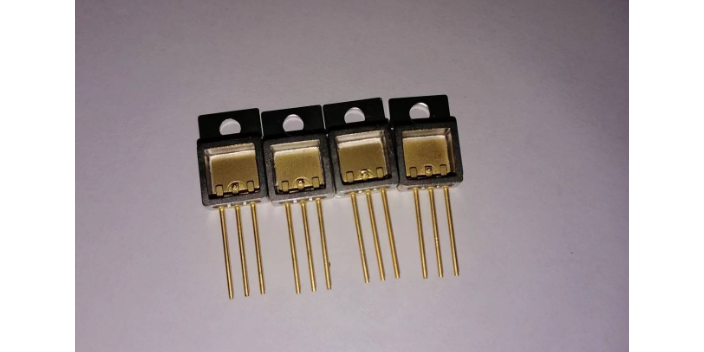

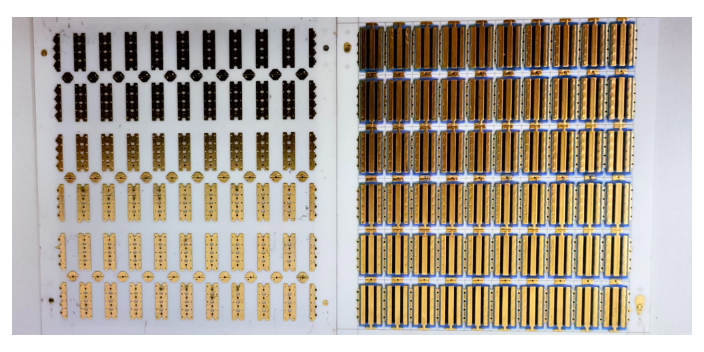

中國臺灣芯片電子元器件鍍金鍍金線

電子元器件鍍金層厚度不足的重心成因解析 在電子元器件鍍金工藝中,鍍層厚度不足是影響產品性能的常見問題,可能導致導電穩定性下降、耐腐蝕性減弱等隱患。結合深圳市同遠表面處理有限公司多年工藝管控經驗,可將厚度不足的原因歸納為四大關鍵環節,為工藝優化提供方向: 1. 工藝參數設定偏差 電鍍過程中電流密度、鍍液溫度、電鍍時間是決定厚度的重心參數。若電流密度低于工藝標準,會降低離子活性,減緩結晶速度;而電鍍時間未達到預設時長,直接導致沉積量不足。2. 鍍液體系異常鍍液濃度、pH 值及純度會直接影響厚度穩定性。當金鹽濃度低于標準值(如從 8g/L 降至 5g/L),離子供給不足會導致沉積量減少;pH 值偏離比較好范圍(如酸性鍍金液 pH 從 4.0 升至 5.5)會破壞離子平衡,降低沉積效率;若鍍液中混入雜質離子(如銅、鐵離子),會與金離子競爭沉積,分流電流導致金層厚度不足。3. 前處理工藝缺陷元器件基材表面的油污、氧化層未徹底清理,會形成 “阻隔層”,導致鍍金層局部沉積困難,出現 “薄區”。4. 設備運行故障電鍍設備的穩定性直接影響厚度控制。通信設備元件鍍金,保障信號傳輸的連貫性與清晰度。中國臺灣芯片電子元器件鍍金鍍金線

電子元器件鍍金層厚度不足的系統性解決方案針對鍍金層厚度不足問題,需從工藝管控、設備維護、前處理優化等全流程入手,結合深圳市同遠表面處理有限公司的實戰經驗,形成可落地的系統性解決策略,確保鍍層厚度精細達標。一、工藝參數精細管控與動態調整建立參數基準庫與實時監控:根據不同元器件類型,建立標準化參數表,明確電流密度、鍍液溫度)、電鍍時間的基準值,通過 ERP 系統實時采集參數數據,一旦偏離閾值立即觸發警報,避免人工監控滯后。二、前處理工藝升級與質量核驗定制化前處理方案:針對不同基材優化前處理流程,如黃銅基材增加 “超聲波除油 + 酸性活化” 雙工序,徹底清理表面氧化層與油污;鋁合金基材強化鋅酸鹽處理,確保形成均勻鋅過渡層,提升鍍層附著力與沉積均勻性,從源頭避免局部 “薄區”。前處理質量全檢:通過金相顯微鏡抽檢基材表面狀態,要求表面粗糙度 Ra≤0.2μm、無氧化斑點,對不合格基材立即返工,杜絕因前處理缺陷導致的厚度問題。三、設備維護與監測體系完善 ,設備定期校準與維護,引入閉環控制技術。四、人員培訓與流程標準化;專業技能培訓:定期組織操作人員學習工藝參數原理、設備操作規范,考核通過后方可上崗,避免因操作失誤中國臺灣芯片電子元器件鍍金鍍金線電子元器件鍍金,是提升產品品質與穩定性的關鍵手段。

在電子元器件領域,鍍金工藝是平衡性能與可靠性的關鍵選擇。金的低接觸電阻特性(≤0.01Ω),能讓連接器、引腳等導電部件在高頻信號傳輸中,將信號衰減控制在 3% 以內,這對 5G 基站的射頻模塊、航空航天的通信元器件至關重要,可避免因信號損耗導致的設備誤判。從環境適應性來看,鍍金層的化學穩定性遠超錫、銀鍍層。在工業車間的高溫高濕環境(溫度 50℃、濕度 90%)中,鍍金元器件的氧化速率為裸銅元器件的 1/20,使用壽命可延長至 5 年以上,而普通鍍層元器件往往 1-2 年就需更換,大幅降低設備維護成本。工藝適配方面,針對微型元器件(如芯片引腳,直徑 0.1mm),鍍金工藝可通過脈沖電鍍實現 0.3-0.8 微米的精細鍍層,且均勻度誤差≤3%,避免因鍍層不均導致的電流分布失衡。同時,無氰鍍金技術的普及,讓元器件鍍金過程符合歐盟 REACH 法規,滿足醫療電子、消費電子等對環保要求嚴苛的領域需求。此外,鍍金層的耐磨性使元器件插拔壽命提升至 10 萬次以上,例如手機充電接口的鍍金彈片,即便每日插拔 3 次,也能穩定使用 90 年以上,充分體現其在高頻使用場景中的優勢

電子元器件鍍金層常見失效原因分析 電子元器件鍍金產品在使用過程中可能出現失效情況,主要原因包括以下方面。首先是鍍金層自身結合力不足,鍍前處理環節若清洗不徹底,導致表面殘留油污、氧化物等雜質,或者鍍金工藝參數設置不合理,如電鍍液成分比例失調、溫度和電流密度控制不當,都將阻礙金層與基體的緊密結合,使得鍍金層在后續使用中容易出現起皮、脫落現象。 其次,鍍金層厚度不均勻或不足也會引發問題。在電鍍過程中,若電極布置不合理、溶液攪拌不均勻,會造成電子元器件表面不同部位的鍍金層厚度不一致。厚度不足的區域耐腐蝕性和耐磨性較差,在長期使用或經受物理、化學作用后,容易率先破損,使內部金屬暴露,進而引發失效。 再者,孔隙率過高也是常見問題。鍍金層存在孔隙會使底層金屬與外界環境接觸,容易發生腐蝕。孔隙率過高可能是由于鍍金工藝中電流密度過大、鍍液中添加劑使用不當等原因,導致金層在生長過程中形成不致密的結構。為確保鍍金電子元器件的質量和可靠性,必須對這些潛在的失效原因加以重視,并在生產過程中嚴格控制各個環節 。鍍金降低接觸電阻,減少電流損耗,提升器件效率。

傳統陶瓷片鍍金多采用青化物體系,雖能實現良好的鍍層性能,但青化物的高毒性對環境與操作人員危害極大,且不符合全球環保法規要求。近年來,無氰鍍金技術憑借綠色環保、性能穩定的優勢,逐漸成為陶瓷片鍍金的主流工藝,其中檸檬酸鹽-金鹽體系應用為廣闊。該體系以檸檬酸鹽為絡合劑,替代傳統青化物與金離子形成穩定絡合物,鍍液pH值控制在8-10之間,在常溫下即可實現陶瓷片鍍金。相較于青化物工藝,無氰鍍金的鍍液毒性降低90%以上,廢水處理成本減少60%,且無需特殊的防泄漏設備,降低了生產安全風險。同時,無氰鍍金形成的金層結晶更細膩,表面粗糙度Ra可控制在0.1微米以下,導電性能更優,適用于對表面精度要求極高的微型陶瓷元件。為進一步提升無氰鍍金效率,行業還研發了脈沖電鍍技術:通過周期性的電流脈沖,使金離子在陶瓷表面均勻沉積,鍍層厚度偏差可控制在±5%以內,生產效率提升25%。目前,無氰鍍金技術已在消費電子、醫療設備等領域的陶瓷片加工中實現規模化應用,未來隨著技術優化,有望完全替代傳統青化物工藝。電子元器件鍍金過程需精確把控參數,保證鍍層質量與厚度均勻。河北航天電子元器件鍍金

鍍金工藝減少元器件觸點磨損,延長反復插拔部位使用壽命。中國臺灣芯片電子元器件鍍金鍍金線

在電子元器件制造領域,鍍金工藝是保障產品性能、延長使用壽命的重心技術之一。深圳市同遠表面處理有限公司作為深耕該領域十余年的專業企業,其電子元器件鍍金業務覆蓋SMD原件、通訊光纖模塊、連接頭等多類產品,憑借技術優勢為電子設備穩定運行提供關鍵支撐。電子元器件選擇鍍金,重心在于金的優異特性。金具備極低的接觸電阻,能確保電流高效傳輸,尤其適用于通訊電子元部件等對信號穩定性要求極高的場景,可有效減少信號損耗;同時金的化學性質穩定,不易氧化和腐蝕,能為元器件提供長效保護,即便在潮濕、高溫等復雜環境中,也能維持良好性能,大幅提升產品使用壽命。同遠表面處理在電子元器件鍍金工藝上優勢明顯。一方面,公司采用環保生產工藝,嚴格遵循RoHS、EN1811及12472等國際環保指令,確保鍍金過程環保無毒,符合行業綠色發展需求;另一方面,依托IPRG國家特用技術,其鍍金層不僅具備玫瑰金色不易變色的特點,還能形成硬度達800-2000HV的加硬膜,抗刮耐磨性能出色,可應對元器件使用過程中的摩擦損耗。此外,公司通過ERP管理及KPI精益生產體系,精細把控鍍金工藝的每一個環節,從鍍液配比到鍍層厚度,都實現精細化管控,保障鍍金質量穩定。中國臺灣芯片電子元器件鍍金鍍金線

- 北京片式電子元器件鍍金貴金屬 2025-12-09

- 河北貼片電子元器件鍍金鈀 2025-12-09

- 廣東電容電子元器件鍍金鍍鎳線 2025-12-09

- 湖北電容電子元器件鍍金廠家 2025-12-09

- 陜西氧化鋁電子元器件鍍金銀 2025-12-09

- 湖南片式電子元器件鍍金電鍍線 2025-12-09

- 重慶陶瓷金屬化封接 2025-12-09

- 重慶芯片電子元器件鍍金專業廠家 2025-12-09

- 韶關鍍鎳陶瓷金屬化類型 2025-12-09

- 湖南厚膜電子元器件鍍金鎳 2025-12-09

- 浙江電源板PCBA制造工藝 2025-12-09

- 云南WEEN瑞能電子元器件供應 2025-12-09

- 廣東工業FPC連接器現價 2025-12-09

- 江蘇振動硅光芯片耦合測試系統價格 2025-12-09

- 深圳WINCOM LED燈觸摸感應調光IC報價 2025-12-09

- 吉林55寸拼接屏終身維護 2025-12-09

- 中性橋堆 2025-12-09

- 淮安美發刀數控系統 2025-12-09

- 成都加工電容觸摸屏規格 2025-12-09

- 廣西磁鋼 2025-12-09