氧化鋯電子元器件鍍金銠

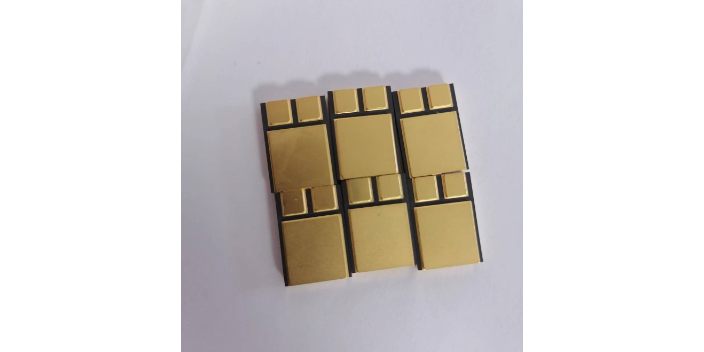

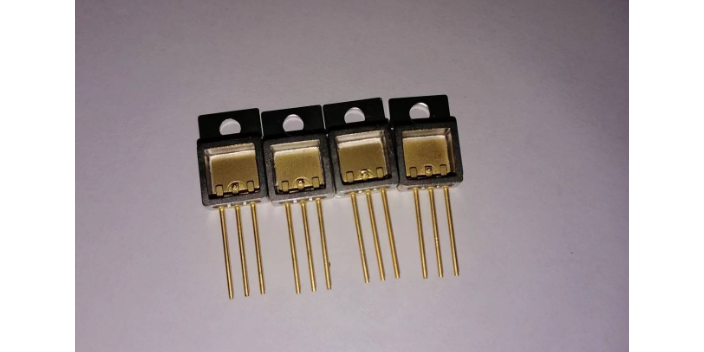

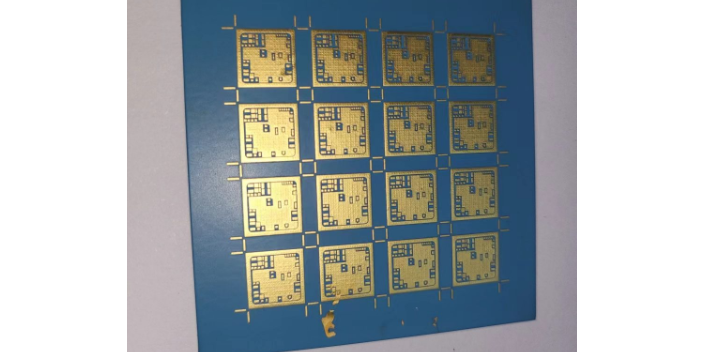

電子元器件鍍金工藝全解析 電子元器件鍍金工藝包含多個關鍵環節。首先是基材預處理,這是保障鍍層結合力的基礎。對于銅基元件,一般先通過超聲波清洗去除表面油污,再用稀硫酸活化,形成微觀粗糙面,以增強鍍層附著力;而陶瓷基板等絕緣基材,則需借助激光蝕刻技術制造納米級凹坑,實現金層的牢固錨定。 鍍金過程中,電流密度、鍍液溫度及成分比例等參數的精細調控至關重要。針對不同類型的元件,需采用差異化的參數設置。例如,通訊光纖模塊的鍍金件常采用脈沖電流,確保鍍層均勻性偏差控制在極小范圍內;高精密連接器則使用恒流模式,并配合穩定的電源,將電流波動控制在極低水平。鍍液溫度通常嚴格維持在特定區間,同時添加合適的有機添加劑,可細化晶粒,降低鍍層孔隙率。 完成鍍金后,還需進行后處理及檢測。后處理一般包括沖洗、干燥以及烘烤等步驟,以消除內應力,提升鍍層結合力。檢測環節涵蓋金層厚度測量、外觀檢測、附著力測試等,只有各項檢測均達標的鍍金元器件,才能進入下一生產環節 。同遠表面處理公司在電子元器件鍍金領域,嚴格遵循環保指令,確保綠色生產。氧化鋯電子元器件鍍金銠

《2025 年鍍行業深度研究分析報告》:報告不僅包含鍍金行業從傳統裝飾到功能性鍍金的發展歷程,還分析了金箔、金粉等各類鍍金材料的特點及應用。在市場分析板塊,對全球及中國鍍金市場規模、增長趨勢,以及電子、珠寶首飾等主要應用領域進行了詳細剖析,同時探討了行業競爭格局,對從市場角度研究電子元器件鍍金極具參考意義。

《鍍金電子元器件:電子設備性能之選》:該報告聚焦鍍金電子元器件在電子設備制造中的關鍵作用,突出其在導電性能、耐腐蝕性和抗氧化性方面的優勢,尤其在高速通信和極端工作環境中的應用表現。此外,還介紹了鍍金工藝步驟,分析了市場需求增長趨勢及面臨的挑戰,對理解鍍金電子元器件的實際應用與市場情況很有參考價值。

《電子元件鍍金工藝解析》:報告深入解析電子元件鍍金工藝,詳細介紹從清洗、酸洗到***、電鍍及后處理的重心流程。強調鍍金在導電性、穩定性和工藝兼容性方面的優勢,以及在 5G 通信等領域的重要應用。同時,報告探討了如脈沖電鍍、選擇性激光鍍金等前沿技術突破,對追蹤鍍金工藝技術發展前沿十分有用 。 貴州鍵合電子元器件鍍金加工儲能設備元件鍍金,降低電阻損耗,提升儲能效率。

電子元器件鍍金層厚度不足的系統性解決方案針對鍍金層厚度不足問題,需從工藝管控、設備維護、前處理優化等全流程入手,結合深圳市同遠表面處理有限公司的實戰經驗,形成可落地的系統性解決策略,確保鍍層厚度精細達標。一、工藝參數精細管控與動態調整建立參數基準庫與實時監控:根據不同元器件類型,建立標準化參數表,明確電流密度、鍍液溫度)、電鍍時間的基準值,通過 ERP 系統實時采集參數數據,一旦偏離閾值立即觸發警報,避免人工監控滯后。二、前處理工藝升級與質量核驗定制化前處理方案:針對不同基材優化前處理流程,如黃銅基材增加 “超聲波除油 + 酸性活化” 雙工序,徹底清理表面氧化層與油污;鋁合金基材強化鋅酸鹽處理,確保形成均勻鋅過渡層,提升鍍層附著力與沉積均勻性,從源頭避免局部 “薄區”。前處理質量全檢:通過金相顯微鏡抽檢基材表面狀態,要求表面粗糙度 Ra≤0.2μm、無氧化斑點,對不合格基材立即返工,杜絕因前處理缺陷導致的厚度問題。三、設備維護與監測體系完善 ,設備定期校準與維護,引入閉環控制技術。四、人員培訓與流程標準化;專業技能培訓:定期組織操作人員學習工藝參數原理、設備操作規范,考核通過后方可上崗,避免因操作失誤

在電子元器件領域,鍍金工藝是平衡性能與可靠性的關鍵選擇。金的低接觸電阻特性(≤0.01Ω),能讓連接器、引腳等導電部件在高頻信號傳輸中,將信號衰減控制在 3% 以內,這對 5G 基站的射頻模塊、航空航天的通信元器件至關重要,可避免因信號損耗導致的設備誤判。從環境適應性來看,鍍金層的化學穩定性遠超錫、銀鍍層。在工業車間的高溫高濕環境(溫度 50℃、濕度 90%)中,鍍金元器件的氧化速率為裸銅元器件的 1/20,使用壽命可延長至 5 年以上,而普通鍍層元器件往往 1-2 年就需更換,大幅降低設備維護成本。工藝適配方面,針對微型元器件(如芯片引腳,直徑 0.1mm),鍍金工藝可通過脈沖電鍍實現 0.3-0.8 微米的精細鍍層,且均勻度誤差≤3%,避免因鍍層不均導致的電流分布失衡。同時,無氰鍍金技術的普及,讓元器件鍍金過程符合歐盟 REACH 法規,滿足醫療電子、消費電子等對環保要求嚴苛的領域需求。此外,鍍金層的耐磨性使元器件插拔壽命提升至 10 萬次以上,例如手機充電接口的鍍金彈片,即便每日插拔 3 次,也能穩定使用 90 年以上,充分體現其在高頻使用場景中的優勢鍍金賦予電子元件優導電與強抗腐性能。

環保型電子元器件鍍金工藝的實踐標準 隨著環保法規趨嚴,電子元器件鍍金工藝需兼顧性能與環保,深圳市同遠表面處理有限公司以多項國際標準為指引,打造全流程環保鍍金體系,實現綠色生產與品質保障的雙贏。 在原料選用上,公司摒棄傳統青化物鍍金工藝,采用無氰鍍金體系,鍍液主要成分為亞硫酸鹽與檸檬酸鹽,符合 RoHS 2.0、EN1811 等國際環保指令,且鍍液可循環利用,利用率提升至 90% 以上,減少廢液排放。生產過程中,通過封閉式電鍍設備控制揮發物,搭配廢氣處理系統,使廢氣排放濃度低于國家《大氣污染物綜合排放標準》限值的 50%。 廢水處理環節,同遠建立三級處理系統,先通過化學沉淀去除重金屬離子,再經反滲透膜提純,處理后的水質達到《電鍍污染物排放標準》一級要求,且部分中水可用于車間清洗,實現水資源循環。此外,公司定期開展環保檢測,每季度委托第三方機構對廢氣、廢水、固廢進行檢測,確保全流程符合環保標準,為客戶提供 “環保達標、性能可靠” 的電子元器件鍍金產品。航空航天領域中,電子元器件鍍金能抵抗宇宙輻射與極端溫差,維持衛星、航天器電路通暢。浙江氧化鋁電子元器件鍍金專業廠家

電子元器件鍍金賦予元件優異化學穩定性,助力醫療電子設備保障診療數據精細度。氧化鋯電子元器件鍍金銠

鍍金對電子元器件性能的提升體現在多個關鍵維度:導電性能:金的電阻率極低( 2.4×10??Ω?m),鍍金層可減少電流傳輸損耗,尤其在高頻信號場景(如 5G 基站元件)中,能降低信號衰減,確保數據傳輸速率穩定。同遠處理的通信元件經測試,接觸電阻可控制在 5mΩ 以內,遠優于行業平均水平。耐腐蝕性:金的化學穩定性極強,能抵御潮濕、酸堿、硫化物等腐蝕環境。例如汽車電子連接器經鍍金后,在鹽霧測試中可耐受 96 小時無銹蝕,解決了傳統鍍層在發動機艙高溫高濕環境下的氧化問題。耐磨性:鍍金層硬度雖低于某些合金,但通過工藝優化(如添加鈷、鎳元素)可提升至 800-2000HV,能承受數萬次插拔摩擦。同遠為服務器接口定制的鍍金工藝,插拔測試 5 萬次后鍍層磨損量仍小于 0.5μm。信號完整性:在精密傳感器、芯片引腳等部件中,均勻的鍍金層可減少接觸阻抗波動,避免信號反射或失真。航天級元件經其鍍金處理后,在極端溫度下信號傳輸穩定性提升 40%。焊接可靠性:鍍金層與焊料的兼容性良好,能減少虛焊、假焊風險。同遠通過控制鍍層孔隙率(≤1 個 /cm2),使電子元件的焊接合格率提升至 99.8%,降低后期維護成本。氧化鋯電子元器件鍍金銠

- 北京片式電子元器件鍍金貴金屬 2025-12-09

- 河北貼片電子元器件鍍金鈀 2025-12-09

- 廣東電容電子元器件鍍金鍍鎳線 2025-12-09

- 湖北電容電子元器件鍍金廠家 2025-12-09

- 陜西氧化鋁電子元器件鍍金銀 2025-12-09

- 湖南片式電子元器件鍍金電鍍線 2025-12-09

- 重慶陶瓷金屬化封接 2025-12-09

- 重慶芯片電子元器件鍍金專業廠家 2025-12-09

- 韶關鍍鎳陶瓷金屬化類型 2025-12-09

- 湖南厚膜電子元器件鍍金鎳 2025-12-09

- 浙江電源板PCBA制造工藝 2025-12-09

- 云南WEEN瑞能電子元器件供應 2025-12-09

- 廣東工業FPC連接器現價 2025-12-09

- 江蘇振動硅光芯片耦合測試系統價格 2025-12-09

- 深圳WINCOM LED燈觸摸感應調光IC報價 2025-12-09

- 吉林55寸拼接屏終身維護 2025-12-09

- 中性橋堆 2025-12-09

- 淮安美發刀數控系統 2025-12-09

- 成都加工電容觸摸屏規格 2025-12-09

- 廣西磁鋼 2025-12-09