浙江氧化鋁電子元器件鍍金銀

電子元件鍍金厚度需根據應用場景精細設計,避免過厚增加成本或過薄導致性能失效。消費電子輕載元件(如普通電阻、電容)常用 0.1-0.3μm 薄鍍層,以基礎防護為主,平衡成本與導電性;通訊連接器、工業傳感器需 0.5-2μm 中厚鍍層,保障插拔壽命與信號穩定性,例如 5G 基站連接器鍍金層達 1μm 時,接觸電阻波動可控制在 5% 以內;航空航天、醫療植入設備則需 2-5μm 厚鍍層,應對極端環境侵蝕,如心臟起搏器元件鍍金層達 3μm,可實現 15 年以上體內穩定工作。同遠表面處理依托 X 射線熒光測厚儀與閉環控制系統,將厚度公差控制在 ±0.1μm,滿足不同場景對鍍層厚度的差異化需求。

電子元器件鍍金技術正向薄化、均勻化發展,以適配小型化元件需求。浙江氧化鋁電子元器件鍍金銀

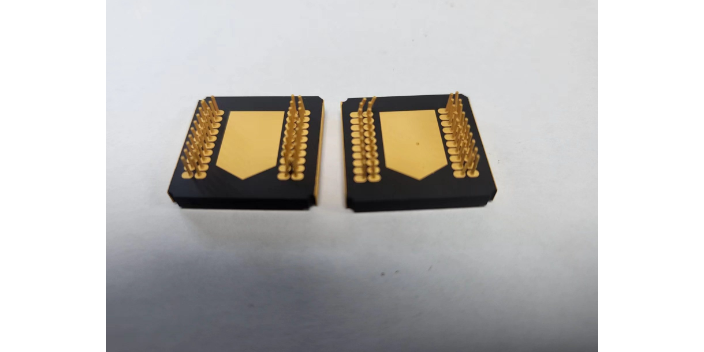

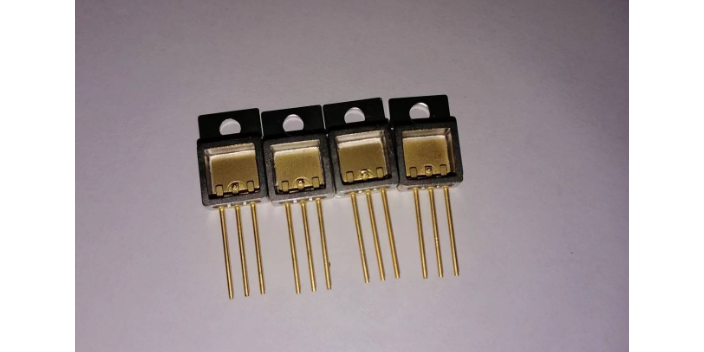

硬金與軟金鍍層在電子元器件中的應用 在電子元器件的表面處理中,硬金和軟金鍍層各有獨特優勢與適用場景。硬金鍍層通過在金液中添加鈷或鎳等合金元素,明顯增強了鍍層的硬度和耐磨性,其硬度可達 150 - 200HV,遠優于純金的 20 - 30HV。這使得硬金非常適合應用于頻繁插拔的場景,如手機充電接口、連接器等,能夠有效抵御機械摩擦,保障長期使用過程中的穩定性。不過,由于合金元素的加入,硬金的電導率相比軟金略低,在高頻應用中可能會導致輕微信號損失,但對于大多數設計而言,這種影響通常可忽略不計。 軟金鍍層則以其較高的純度展現出良好的可焊性,在鍵合工藝,如金絲球焊中表現出色,能夠實現牢固的金屬結合。然而,軟金的柔軟性使其在機械應力下容易磨損,耐用性相對較低,不太適合高接觸或頻繁配接的應用場景,一般在幾百次循環后就可能出現性能下降。在半導體芯片封裝中,常常會結合硬金與軟金的優勢,例如芯片引腳采用硬金增加耐摩擦性,而焊區使用軟金提升封裝時的焊接牢度 。安徽氧化鋯電子元器件鍍金電鍍線關鍵觸點鍍金可避免氧化導致的接觸不良,穩定設備運行。

深圳市同遠表面處理有限公司在電子元器件鍍金領域深耕多年,將精度視為生命線。車間里,X 射線測厚儀實時監控每一批次產品,讓金層厚度誤差嚴格控制在 0.1 微米內。曾有客戶帶著顯微鏡來驗貨,看到金層結晶如精密齒輪般規整,當場簽下三年面對航天領域的極端環境要求,該公司的工程師們研發出特殊鍍金方案。通過調整脈沖電流參數,讓金原子在元器件表面形成致密保護層,即便經歷零下 50℃到零上 150℃的溫度驟變,鍍層依然穩固如初,多次為衛星通信元件提供可靠保障。合作協議。

鍍金層厚度是決定陶瓷片綜合性能的關鍵參數,其對不同維度性能的影響呈現明顯差異化特征:在導電性能方面,厚度需達到“連續鍍層閾值”才能確保穩定導電。當厚度低于0.3微米時,鍍層易出現孔隙與斷點,陶瓷片表面電阻會驟升至10Ω/□以上,無法滿足高頻信號傳輸需求;而厚度在0.8-1.5微米區間時,鍍層形成完整致密的導電通路,表面電阻可穩定維持在0.02-0.05Ω/□,能適配5G基站濾波器、衛星通信組件等高精度場景;若厚度超過2微米,導電性能提升幅度不足5%,反而因金層內部應力增加可能引發性能波動。機械穩定性與厚度呈非線性關聯。厚度低于0.5微米時,金層與陶瓷基底的結合力較弱,在冷熱循環(-55℃至125℃)測試中易出現剝離現象,經過500次循環后鍍層完好率不足60%;當厚度控制在1-1.2微米時,結合力可達8N/mm2以上,能承受工業設備的振動沖擊,在汽車電子陶瓷傳感器中可實現10年以上使用壽命;但厚度超過1.5微米時,金層與陶瓷的熱膨脹系數差異會加劇內應力,導致陶瓷片出現微裂紋的風險提升30%。在耐腐蝕性維度,厚度需匹配使用環境的腐蝕強度。在普通室內環境中,0.5微米厚度的金層即可實現500小時鹽霧測試無銹蝕;電子元器件鍍金是通過電鍍在元件表面形成金層,提升導電與耐腐蝕性能的工藝。

在電子元器件領域,銅因高導電性成為基礎基材,但易氧化、耐蝕性差的短板明顯,而鍍金工藝恰好為銅件提供針對性解決方案。銅件鍍金后,接觸電阻可從裸銅的 0.1Ω 以上降至≤0.01Ω,在高頻信號傳輸場景(如 5G 基站銅制連接器)中,能將信號衰減控制在 3% 以內,避免因電阻過高導致的信號失真。從環境適應性看,鍍金層可隔絕銅與空氣、水汽接觸,在高溫高濕環境(50℃、90% 濕度)下,銅件氧化速率為裸銅的 1/20,使用壽命從 1-2 年延長至 5 年以上,大幅降低通信設備、醫療儀器的維護成本。針對微型銅制元器件(如芯片銅引腳,直徑 0.1mm),通過脈沖電鍍技術可實現 0.3-0.8 微米的精細鍍金,均勻度誤差≤3%,避免鍍層不均引發的電流分布失衡。此外,鍍金銅件耐磨性優異,插拔壽命達 10 萬次以上,如手機充電接口的銅制彈片,每日插拔 3 次仍能穩定使用 90 年。同時,無氰鍍金工藝的應用,讓銅件鍍金符合歐盟 REACH 法規,適配醫療電子、消費電子等環保嚴苛領域,成為電子元器件銅基材性能升級的重心選擇。電子元器件鍍金能增強導電性與抗氧化性,保障高頻電路信號穩定傳輸,延長元件使用壽命。安徽氧化鋯電子元器件鍍金電鍍線

鍍金層能增強元器件耐腐蝕性,延長其使用壽命。浙江氧化鋁電子元器件鍍金銀

鍍金層厚度需與元器件使用場景精細匹配,過薄或過厚均可能影響性能:導電性能:當厚度≥0.05μm 時,可形成連續導電層,滿足基礎導電需求;高頻通信元件(如 5G 模塊引腳)需控制在 0.1-0.5μm,過厚反而可能因趨膚效應增加高頻信號損耗。同遠通過脈沖電鍍技術,使鍍層厚度偏差≤3%,確保信號傳輸穩定性。耐磨性:插拔頻繁的連接器(如服務器接口)需≥1μm,配合合金化工藝(含鈷、鎳)可承受 5 萬次插拔;而靜態連接的芯片引腳 0.2-0.5μm 即可,過厚會增加成本且可能導致鍍層脆性上升。耐腐蝕性:在潮濕或工業環境中,厚度需≥0.8μm 以形成完整防護屏障,如汽車傳感器鍍金層經 96 小時鹽霧測試無銹蝕;室內低腐蝕環境下,0.1-0.3μm 即可滿足需求。焊接性能:厚度<0.1μm 時易露底材導致焊接不良,>2μm 則可能因金與焊料過度反應形成脆性合金層。同遠將精密元件鍍層控制在 0.3-1μm,使焊接合格率達 99.8%。成本平衡:厚度每增加 0.1μm,材料成本上升約 15%。同遠通過全自動掛鍍系統優化厚度分布,在滿足性能前提下降低 10%-20% 金材消耗。浙江氧化鋁電子元器件鍍金銀

- 北京片式電子元器件鍍金貴金屬 2025-12-09

- 河北貼片電子元器件鍍金鈀 2025-12-09

- 廣東電容電子元器件鍍金鍍鎳線 2025-12-09

- 湖北電容電子元器件鍍金廠家 2025-12-09

- 陜西氧化鋁電子元器件鍍金銀 2025-12-09

- 湖北航天電子元器件鍍金鈀 2025-12-09

- 山東光學電子元器件鍍金專業廠家 2025-12-09

- 湖南片式電子元器件鍍金電鍍線 2025-12-09

- 重慶陶瓷金屬化封接 2025-12-09

- 重慶芯片電子元器件鍍金專業廠家 2025-12-09

- 浙江電源板PCBA制造工藝 2025-12-09

- 云南WEEN瑞能電子元器件供應 2025-12-09

- 廣東工業FPC連接器現價 2025-12-09

- 江蘇振動硅光芯片耦合測試系統價格 2025-12-09

- 深圳WINCOM LED燈觸摸感應調光IC報價 2025-12-09

- 吉林55寸拼接屏終身維護 2025-12-09

- 中性橋堆 2025-12-09

- 淮安美發刀數控系統 2025-12-09

- 成都加工電容觸摸屏規格 2025-12-09

- 廣西磁鋼 2025-12-09