汕頭90度翻模機價格

翻模機的出現徹底顛覆了傳統模具制作的繁瑣流程,將制作周期大幅縮短。傳統模具制作要經過模具設計、手工雕刻、試模調整等 15 個環節,光是試模就需要反復 3 - 5 次,一套中型模具的制作周期長達 15 天。而該翻模機通過 3D 模型直接導入、智能參數匹配、自動注模成型的一體化流程,將試模次數減少至 1 次,制作周期壓縮至 3 天。某汽車零部件廠商使用后,新產品模具的開發周期從原來的 20 天縮短到 5 天,一年內推出的新產品數量較之前增加了 120%,快速響應了市場需求的變化,市場份額提升了 15 個百分點。新能源電池盒模具翻轉難題?適意 90 度翻模機支持防爆型定制方案!汕頭90度翻模機價格

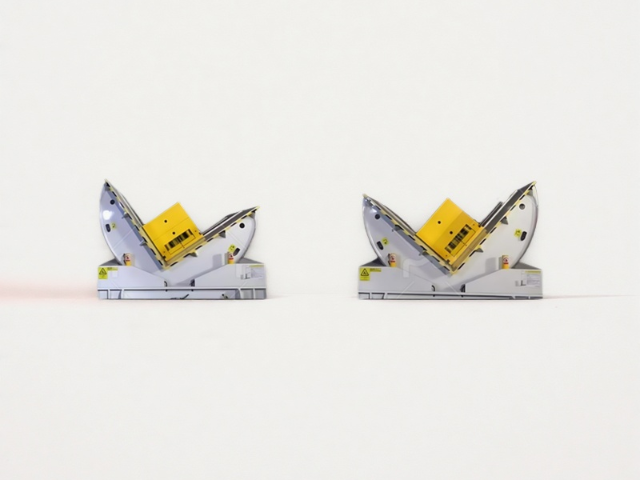

90度翻模機

作為專業級設備,翻模機的穩定性源于對細節的把控。驅動模塊采用進口伺服電機,配合精密滾珠絲杠傳動,運行時振幅控制在 0.01mm 以內,確保連續 24 小時作業仍保持參數穩定。機身關鍵部位采用航空級鋁合金鍛造,經過 10 萬次疲勞測試無變形,遠超行業 3 萬次的標準。在精密儀器制造領域,某企業使用該設備翻制光學模具,連續生產 500 套產品,尺寸偏差均小于 0.03mm,良品率較傳統設備提升 40%,成為模具制作的設備。智能溫控系統是保障翻模質量的技術。設備內置 16 點溫度傳感器,能實時監測模具不同區域的溫度變化,精度可達 ±0.5℃。通過智能算法,系統會根據材料特性自動調節加熱功率 —— 例如翻制硅膠模具時,將溫度穩定在 50±2℃以加速固化;處理樹脂模具則控制在 35℃避免局部過熱。某醫療器械廠商反饋,使用該設備后,因溫度不均導致的模具報廢率從 15% 降至 3%,單批次生產節省原材料成本近 2 萬元。德陽90度翻模機維修選適意 90 度翻模機,廠家定制配送方案,根據客戶廠區位置優化運輸流程。

依托多項技術,這款翻模機實現了對多材質模具的適配。其主要的自適應壓力調節系統,能根據硅膠、環氧樹脂、ABS 樹脂等不同材料的特性,自動調整注料壓力與流速 —— 針對易產生氣泡的硅膠材質,會啟動低壓慢注模式;面對流動性強的樹脂材料,則切換高壓速注程序。這種兼容性使其在多行業游刃有余:玩具廠用它翻制環保硅膠模具,汽車配件商借助它批量生產金屬壓鑄模,甚至珠寶行業也能用其復刻精密蠟模,真正實現 “一機多用” 的場景覆蓋。

在現代制造業中,模具制造是一個關鍵環節,其質量和效率直接影響到木及終產品的質量和生產周期。從汽車零部件的精密成型到電子產品外殼的注塑加工,模具作為工業生產的“母模”,其制造精度誤差需控制在微米級,生產效率則決定著企業搶占市場的速度。傳統模具制造過程中,人工翻轉模具不僅存在安全隱患,還因定位偏差導致良品率難以突破92%。適意90度翻模機作為一款先進的模具制造設備,通過伺服電機驅動的米青準翻轉系統和智能定位裝置,可將模具翻轉誤差控制在±°以內,大幅提升模具裝配精度。該設備憑借其卓走戊的性能和廣泛的應用場景,已在航空航天、醫療器械等高立耑制造領域實現規模化應用,單班產能提升超40%,正逐漸成為模具制造企業降本增效的木亥心裝備。本文將深入探討適意90度翻模機的技術優勢及其在多行業實際生產中的創新應用。 作為適意廠家,90 度翻模機可定制外觀配色,滿足客戶車間統一規劃需求。

伺服電機作為翻模機的驅動木亥心,每季度需進行性能檢測。使用紅外測溫儀檢測電機外殼溫度,正常運行時應≤60℃,超過 70℃需停機檢查散熱風扇是否堵塞。用振動檢測儀測量電機軸承振動值,水平方向振動速度應≤2.8mm/s,垂直方向≤1.8mm/s,超標可能是軸承磨損,需及時更換(推薦 SKF 6308-2RS1 軸承)。某電子模具車間伺服電機因軸承缺油異響,導致翻轉定位誤差增大至 0.2°。拆解后發現軸承滾珠已有凹痕,更換新軸承并加注高溫潤滑脂(耐溫 - 30℃~180℃)后,定位精度恢復至 0.05° 以內。另外,需每月檢查電機連接線束的插頭,用酒精擦拭針腳去除氧化層,防止接觸不良引發驅動報警(報警代碼 E023)。廠家直銷無中間商,適意 90 度翻模機支持液壓緩沖節能設計,年省電費 5 萬元!汕頭90度翻模機價格

適意 90 度翻模機,廠家自主研發,可按客戶模具重量定制承載,安全可靠。汕頭90度翻模機價格

先進的節能技術適意 90 度翻模機在節能方面表現出色,采用了多項節能技術,使單位作業能耗較傳統設備降低 40% 以上。其液壓系統配備變量柱塞泵,能根據模具重量自動調節輸出流量,有效減少液壓油損耗。例如,翻轉 3 噸模具時工作壓力亻又為 12MPa,較傳統定量泵系統減少 30% 的液壓油消耗。電機采用 YE3 系列高效三相異步電機,額定效率達 94.5%,較普通電機節能 15%。實測數據顯示,單臺 5 噸級適意 90 度翻模機每天工作 8 小時,耗電量較同類傳統設備大幅降低,年節電效果明顯,折合電費節省可觀。汕頭90度翻模機價格

- 黃岡90度翻模機介紹 2025-10-19

- 黃岡臥式合模機電話 2025-10-19

- 重慶臥式合模機廠家 2025-10-19

- 池州立式合模機供應商 2025-10-19

- 清遠臥式合模機代理 2025-10-19

- 南京立式合模機代理 2025-10-19

- 河源90度翻模機價格 2025-10-18

- 湖北90度翻模機廠家 2025-10-18

- 自貢臥式合模機介紹 2025-10-18

- 眉山臥式合模機代理 2025-10-18

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 無錫工業烘干機生產廠 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06