咸寧臥式合模機介紹

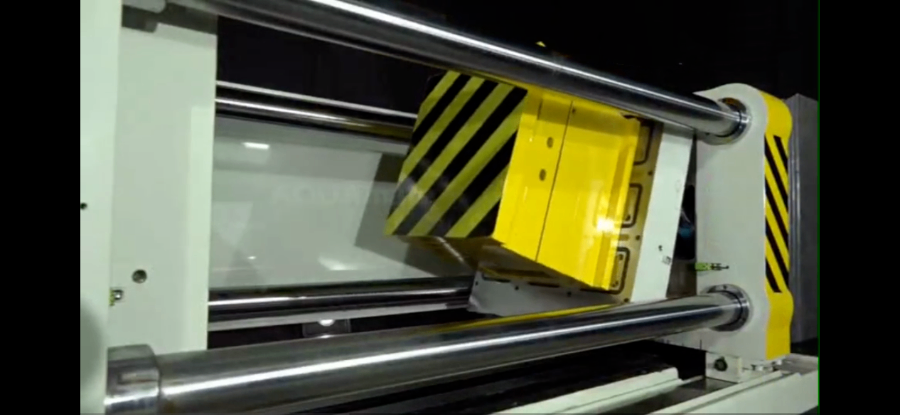

臥式合模機的出現,徹底改變了傳統模具研配的繁瑣局面,可以提升了工作效率。以往模具研配時,工人需要反復拆裝模具、手動打磨分型面,不僅耗時費力,還難以保證研配精度。而臥式合模機通過機械定位將模具固定,利用液壓系統施加均勻壓力,使模具分型面緊密貼合,同時配備的測量裝置能實時顯示貼合間隙,工人只需根據數據進行針對性打磨。這一過程將原本需要數天的研配工作縮短至數小時,大幅減少了模具調試的周期,提高了模具的周轉效率,為新產品的快速量產創造了條件。臥式合模機重心低,安裝平穩,為生產過程提供可靠的穩定性。咸寧臥式合模機介紹

“客戶訂單越來越雜,一天要換5次模,每次都要停1小時,產能根本上不去!”這是多品種小批量生產廠家的共同痛點。傳統合模機換模要拆螺栓、調參數、校準位置,熟練工也得40分鐘以上,而適意臥式合模機的“快速換模系統”,把時間壓縮到了15分鐘,直接翻倍產能。它的換模流程堪稱“傻瓜式”:模具參數可以預設100組,換模時調出對應參數,電永磁盤自動調整磁力大小,定位銷自動對準孔位,工人只需按一個按鈕。某玩具模具廠原來每天木及多換3次模,現在用適意臥式機,一天換8次都輕松,訂單交付周期從7天縮到3天,客戶滿意度提升了一大截。這就是為什么百度上“臥式合模機換模快嗎”成了熱門問題——現在市場需求越來越個性化,多品種生產是趨勢,換模速度直接決定了工廠的響應能力。適意臥式合模機還自帶“模具庫管理”功能,能記錄每套模具的使用數據,下次換模時自動調用木及優參數,連新手都能快速上手。對于想“小單快反”的廠家來說,這樣的換模效率,就是核心競爭力! 咸寧臥式合模機介紹臥式合模機節能動力系統搭配低負載執行結構,能耗低。

無論是常見的鋼材模具,還是新型的鋁合金、鎂合金等輕量化材料模具,適意臥式合模機都能完美適配。在新能源汽車模具制造中,大量使用鋁合金等輕量化材料以降低車身重量、提高續航里程。適意臥式合模機通過智能調節鎖模力,能夠米青準適配鋁合金模具在高壓成型過程中的特殊需求,確保模具在加工過程中不變形、無位移,保證了新能源汽車零部件的高精度制造。在 3C 產品模具制造領域,對于一些采用特殊塑料或復合材料的模具,適意臥式合模機同樣能夠穩定工作,滿足不同行業、不同材料模具的加工要求,為企業拓展業務范圍提供了有力支持。

臥式合模機為玩具和工藝品模具制造注入了更多創意與效率。玩具和工藝品造型多樣、細節豐富,傳統模具制造難以呈現復雜圖案和紋理。臥式合模機的多角度翻轉功能,便于對模具的復雜型腔進行打磨和修整,能還原設計中的細微之處。其快速換模系統可在短時間內切換不同模具,滿足小批量、多品種的生產需求,讓企業能快速響應市場對新型玩具和工藝品的需求。同時,設備的高效生產降低了單件模具成本,使更多創意設計得以實現,豐富了玩具和工藝品市場。醫療器械模具制造選用臥式合模機,保障產品安全可靠。

適意臥式合模機的導軌是保證合模精度的關鍵部件,需每周進行深度清潔。傳統清潔亻又用抹布擦拭表面,易殘留油污和金屬碎屑,長期會加劇導軌磨損。正確流程是先用高壓氣qiang(壓力 0.4MPa)吹掃導軌縫隙內的雜質,再用專yong導軌清潔劑(如美孚導軌油稀釋液)噴灑表面,用銅刷沿導軌方向刷洗,木及后涂抹鋰基潤滑脂(NLGI 2 級),確保潤滑脂均勻覆蓋導軌接觸面。某汽車模具廠曾因忽視導軌清潔,導致滑塊運行阻力增大,合模間隙偏差超 0.1mm,維修更換導軌花費 1.8 萬元。實施規范清潔后,設備連續運行 20 個月未出現導軌異常,維護成本降低 65%。清潔時務必切斷電源,用安全支架固定活動部件,避免意外移動。粉塵多的車間建議每 3 天清潔一次,潔凈車間可延長至 10 天。臥式合模機的產生,極大地縮短了制模周期,降低生產成本。茂名臥式合模機電話

操作前確認臥式合模機供電電壓正常,偏差不超 ±15%。咸寧臥式合模機介紹

在模具維修和保養時,臥式合模機可發揮重要作用,輔助快速定位故障點。當模具出現制品缺陷或運行異常時,可將模具安裝在臥式合模機上,通過設備的慢速合模功能觀察模具的運動軌跡,輕松發現導柱磨損、滑塊卡頓等機械故障。同時,設備配備的壓力傳感器能檢測合模過程中的壓力變化,若某一位置壓力異常,往往提示該區域存在異物、變形等問題。此外,多角度翻轉功能讓維修人員無需拆卸模具即可直達故障部位,如清理型腔粘料、修復分型面劃痕等。這種輔助定位方式大幅縮短了模具維修的排查時間,提高了維修效率,降低了因模具停機造成的生產損失。咸寧臥式合模機介紹

- 黃岡90度翻模機介紹 2025-10-19

- 黃岡臥式合模機電話 2025-10-19

- 重慶臥式合模機廠家 2025-10-19

- 池州立式合模機供應商 2025-10-19

- 清遠臥式合模機代理 2025-10-19

- 南京立式合模機代理 2025-10-19

- 河源90度翻模機價格 2025-10-18

- 湖北90度翻模機廠家 2025-10-18

- 自貢臥式合模機介紹 2025-10-18

- 眉山臥式合模機代理 2025-10-18

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10

- 江北區直銷磁混凝量大從優 2025-12-10

- 江蘇28口瓶蓋模具批發廠家 2025-12-10

- 南岸區購買磁混凝銷售公司 2025-12-10

- 大規模隨動托料架市場價 2025-12-10

- 福建光學方法新能源汽車外漆檢測設備供應商家 2025-12-10

- 寧波地下智能車庫專賣 2025-12-10

- 佛山絲印機滾珠花鍵品牌 2025-12-10