深圳一體化雙工位砂帶機打磨設備檢查

砂帶機工作原理與性能參數砂帶機作為設備的**加工單元,采用后驅動力傳輸設計,每個工位**配備4千瓦三相異步電機,通過高性能變頻器實現精確的轉速控制。電機輸出軸經過精密減速機構后驅動主軸旋轉,轉速調節范圍300-2500轉/分鐘,用戶可根據工件材質、打磨階段等工藝需求靈活設置比較好工作參數。砂帶張緊系統采用氣動自動調節機構,確保持續穩定的傳動效率。標準配置使用,這種規格在保證足夠工作面積的同時兼顧了更換便利性。砂帶機壓力控制系統通過電-氣比例閥實現精確壓力輸出,10-220牛的可調范圍覆蓋了從輕觸拋光到重度打磨的各種工況,控制精度確保每個工件獲得一致的表面處理質量。獨特的冷卻系統可有效降低打磨過程中產生的熱量,避免工件熱變形。這些性能參數的優化組合,使設備能夠勝任多種材料的表面處理任務。 四工位砂帶機配置適合大批量生產,產能倍增效率高。深圳一體化雙工位砂帶機打磨設備檢查

轉速調節的工藝適應性設備的轉速調節系統采用矢量控制變頻技術,實現300-2500轉/分鐘范圍內的無級調速,這種寬范圍調節能力使設備能夠適應多樣化的工藝需求。在粗磨階段,通常設置較高轉速(1500-2500轉/分鐘)以提高材料去除效率;在中磨階段,采用中等轉速(800-1500轉/分鐘)平衡效率與表面質量;在精拋階段,則使用較低轉速(300-800轉/分鐘)獲得比較好表面光潔度。變頻控制系統保證轉速穩定精度在±1%以內,即使在負載變化時也能維持設定轉速。用戶可通過人機界面預設多組轉速參數,系統根據加工程序自動調用,實現全自動多工序加工。這種靈活的轉速調節能力,結合不同的砂帶粒度選擇,使單臺設備能夠處理從不銹鋼、鋁合金到工程塑料等多種材料,大幅提升設備利用率與投資回報率。 佛山工業雙工位砂帶機打磨設備保養可選配自動送蠟機構,使設備兼具拋光功能,提升工藝多樣性。

系統化維護保養體系的構建與執行為了確保雙工位砂帶機打磨設備在其整個生命周期內始終保持高精度、高可靠性的運行,構建并嚴格執行一套系統化的預防性維護保養體系至關重要。該體系通常分為日常、每周、每月、每半年和年度等多個層級。日常維護(由設備操作者執行)主要包括:開機前的設備周邊環境檢查與清潔;檢查氣壓表壓力是否正常;目視檢查砂帶是否有異常磨損或撕裂跡象;運行有無異常聲響。每周維護(由設備操作者或初級維護人員執行)內容更為深入:包括清理設備內部積聚的粉塵,特別是機器人關節、導軌、絲杠等運動部件周圍的積塵;檢查并清潔力控傳感器的感應面;對各潤滑點(如機器人各軸、導軌、絲杠)加注指定的潤滑脂或潤滑油;簡單驗證一下關鍵工位的加工精度。每月維護(通常由專業維護工程師執行)則需要對設備進行更為***的檢查:包括檢查所有傳動皮帶的張緊度并進行調整;檢查電氣接線端子的緊固情況;對機器人的重復定位精度進行第三方量具的校驗;備份重要的系統參數和加工程序。每半年或每運行特定小時數(如2000小時)后,需要進行針對性更強的維護,例如更換氣源處理三聯件中的濾芯和油霧器油品;檢查伺服電機編碼器電池電壓。

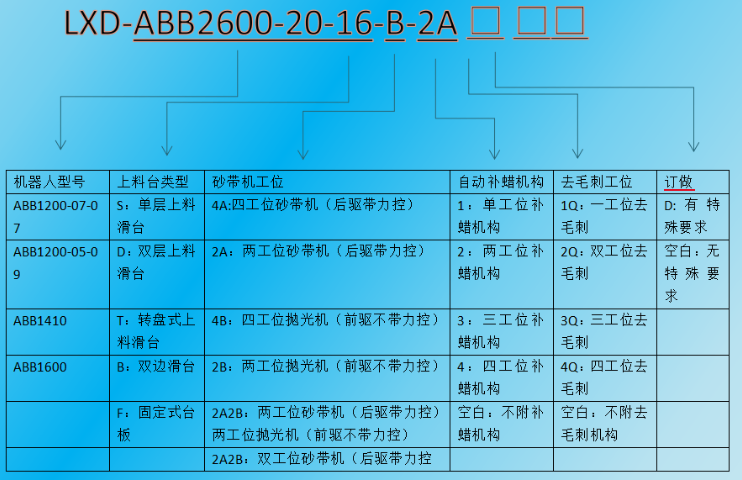

自動補蠟機構選型的精細化考量自動補蠟機構并非設備的必選項,但其對于提升拋光工藝的質量和穩定性至關重要,因此在選型時需要根據具體的工藝需求進行精細化考量。該機構根據其所能覆蓋的工位數量,提供了從單工位到四工位的多種配置(對應代碼1至4)。單工位補蠟機構(代碼1)結構相對簡單,成本**低,它只為設備中的一個特定工位提供送蠟功能,適用于那些*有一個工位需要執行拋光任務,或者拋光工序在整個生產流程中占比不高的場景。兩工位補蠟機構(代碼2)則可以同時為兩個工位服務,它可能是一個**蠟箱通過分流閥為兩個工位供蠟,也可能是兩套相對**的系統,這種配置平衡了功能與成本,是多數既有打磨又有拋光需求用戶的常見選擇。三工位(代碼3)和四工位(代碼4)配置則面向高需求的用戶,它們能夠確保設備的所有工位都具備自動拋光能力,適用于以拋光為主要工藝或產品表面要求極高的生產線。在選擇時,用戶需要明確回答幾個關鍵問題:生產中有多少比例的工件或工序需要進行拋光?拋光工藝對**終產品質量的影響程度有多大?預期的生產節拍是否要求多個工位并行拋光?自動補蠟機構與設備主控系統完全集成,可以實現基于程序的精確控制,例如在拋光工序開始時自動啟動。 全自動化操作提升安全性,減少人工接觸高風險加工作業。

面向未來的技術升級路徑與規劃利迅達為設備規劃了清晰且前瞻性的技術升級路徑,以確保其能夠持續跟上工業。在感知層面,未來的升級重點包括集成3D機器視覺系統。這套系統不僅可用于工件的自動識別與粗定位,更能用于加工前的缺陷檢測(自動識別需要重點打磨的區域)和加工后的在線質量檢測(如測量表面粗糙度、檢測是否有漏打磨區域)。在決策與控制層面,將逐步引入人工智能(AI)技術。通過對海量加工數據的學習,AI算法可以自主優化工藝參數,實現自適應加工,甚至能夠預測刀具(砂帶)的剩余壽命,實現預測性維護。數字孿生技術是另一個重要方向,即為物理設備創建一個完全同步的虛擬模型,用戶可以在虛擬空間中進行新產品的編程、調試和工藝驗證,極大縮短新產品導入時間,并避免在實體設備上試錯的風險。在連接與集成層面,設備將強化對5G、工業互聯網平臺的支持,實現更低延時、更可靠的遠程監控、診斷與控制,支持構建“無人化黑燈工廠”。這些升級路徑大多基于模塊化的設計,用戶可以根據自身發展的需要,分階段、選擇性地進行升級,而無需更換整機,這有效保護了用戶的初始投資,確保了設備技術生命周期的比較大化。 機器人重復定位精度高,確保復雜曲面打磨路徑一致。廣西一體化雙工位砂帶機打磨設備服務熱線

數據系統可對接MES,實現生產狀態實時監控與分析。深圳一體化雙工位砂帶機打磨設備檢查

砂帶機的工作原理砂帶機是雙工位打磨設備的關鍵組成部分,每個工位配備一臺4千瓦電機和變頻器,驅動主軸旋轉。電機通過變頻器實現無級調速,轉速范圍300-2500轉/分鐘,用戶可根據材料硬度或工藝要求靈活調整。例如,對于軟質材料如鋁材,可設置較低轉速以避免過度打磨;對于硬質鋼材,則提高轉速以增***率。砂帶長度,采用**度材料制成,耐磨且易于更換。在工作時,砂帶通過電機帶動高速旋轉,與工件表面接觸進行打磨。力控系統可調節壓力在10-220牛之間,精度達,確保打磨均勻性。設備還支持自動送蠟機構,當用于拋光時,砂帶機可瞬間轉換功能,通過添加蠟劑提升表面光潔度。整體上,砂帶機的工作原理基于機械傳動和電子控制,結合機器人自動化,實現了高效、精確的打磨過程,適用于大批量生產環境。 深圳一體化雙工位砂帶機打磨設備檢查

廣東利迅達機器人系統股份有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在廣東省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同廣東利迅達機器人系統股份供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 江門直銷小型打磨去毛刺設備降價 2025-12-09

- 山東直銷雙立柱/三立柱機臺維修 2025-12-09

- 深圳自動化雙立柱/三立柱機臺服務熱線 2025-12-09

- 廣州小型打磨去毛刺設備 2025-12-09

- 山東自動化小型打磨去毛刺設備方案 2025-12-09

- 廣東通用小型打磨去毛刺設備設備價錢 2025-12-09

- 茂名小型打磨去毛刺設備降價 2025-12-09

- 惠州通用雙工位砂帶機打磨設備維修 2025-12-09

- 惠州雙立柱/三立柱機臺設備價錢 2025-12-09

- 玉林雙工位砂帶機打磨設備售后服務 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09