泉州工廠精益管理是什么

整理目的:騰出空間,防止誤用。整理作用:1.現場無雜物,通道暢通,增大作業面積,提高效率。2.減少碰創,保障生產平安,提高產品質量3.有利于減少庫存,節約資金。4.干凈明亮的作業環境,會使員工心情舒暢。整頓含義:就是將前面已區分好的,在工作現場需要的東西予以定量、定點并予以標識,存放在要用時能隨時可以拿到的地方,如此可以減少因尋找物品而浪費的時間。整頓目的:消除尋找物品的時間。整頓作用:1.消除尋找物品的時間,減少到0,自然提高了生產效率。2.異常情況〔如喪失、損壞〕能馬上發現。3.其他人員也能明白要求和做法。4.不同去做結果相同,標準化。“精益辦公煥新計劃”:從文件管理到會議優化,讓辦公更高效。泉州工廠精益管理是什么

精益轉型的目標之一就是縮短產品交貨周期,企業能更快速地回應顧客變動的需求。這牽扯到如何設計核*流程和組織結構來創造價值流動,信奉規模經原理的主管會利用昂貴的設備來生產大批產品,從而降低單位成本,對他們來說,精益方法看來不可思議。面對相同問題,秉承精益理念的人見解會大有不同。以登機為例,如果沒有廊橋,就會用大巴一批批從候機樓運送乘客上飛機,你得在候機樓等大巴,在大巴上等*后一名乘客上車,然后在停機坪上排隊登機,這個運營系統的特色是停滯而不是流動。現在我們來看看如何應用精益理念來解決這個令旅客不滿的問題。如果用小巴來回多趟運送就能減少旅客的等待時間,這固然會導致較高的資本投資,薪資負擔也會加重,但卻能通過更好的服務,大*增加提供給旅客的價值。寧德工廠精益管理意義客戶要的是 “準時好品”,我們做的是 “精益高效”。

精益管理推行三部曲第一步:外行看熱鬧,建立正確意識;地、物明朗有序,管理狀態清清楚楚重在維持、改善。第二步:內行看門道,明確崗位規范;管理的精細,精確,精益。第三步:企業看文化,凡事執行徹底;進行循序漸進,持之以恒,不斷突破。明確推行組織和目標。⑴.推行組織的組成:一定有*高主管做主任委員,可以由人事部經理做執行秘書,各部門經理做委員。⑵.要有組織有目標有計劃,只有計劃做的細,才有機會有效落實,有效去實施。⑶.教育訓練:長期而辛苦的工作,隨人、隨時、隨地、隨事,進行教育訓練。

精益管理的實質,是精益思想、理念或者思維在生產現場的綜合表達;是根據用戶需求定義企業生產價值,按照價值流組織全部生產活動,使要保存下來的、創造價值的各個活動流動起來,讓用戶的需求拉動產品生產,充分暴露出價值流中所隱藏的浪費,不斷完善,到達盡善盡美。精益管理七大浪費是指生產過剩的浪費、等待的浪費、搬運的浪費、不良品的浪費、動作的浪費、庫存的浪費、管理的浪費。在企業的生產經營過程中有很多不產生價值的“浪費〃,有些生產活動盡管增加價值,但所用的資源超過了絕***少的界限,也是浪費。從 “0 到 1 學精益”:基層員工必學的 5S 與現場改善技巧。

*線才是創造價值的地方當你走進超市,你會希望趕緊找到商品,結帳時不要排隊太長,找不到某件商品時,你會需要一個親切的店員,告知你東西放在哪里。身為顧客你不在意超市昨晚送了幾次貨,收銀員受過多少培訓,或該零售店追蹤哪些關鍵績效指標,當然超市需要所有這些條件才能把價值奉獻給你,但他們不會構成你購物體驗或價值觀感的一部分,但是管理者往往很難理會,他們必須調整自己的角色,以及在各項工作間的時間分配,以確保*線作業能流暢進行,能在顧客端創造價值。秒秒必爭抓精益,分分見效促效益。寧波車間精益管理工具

讓精益成為習慣,讓改善成為常態。泉州工廠精益管理是什么

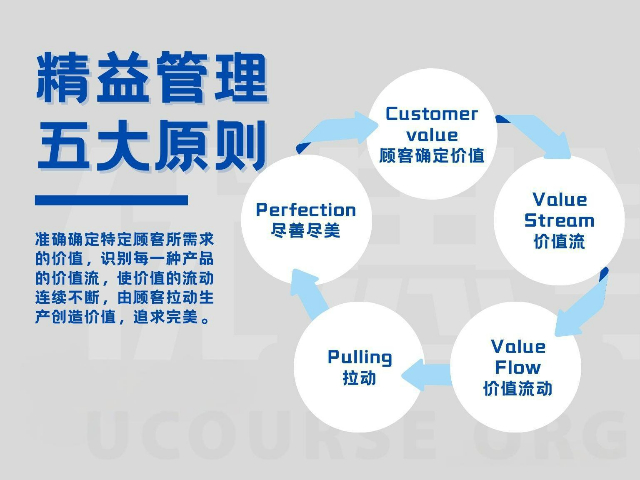

精益管理的五個根本原則是:正確地確定價值、識別價值流、流動、拉動和盡善盡美。正確地確定價值:從客戶角度定義產品或服務的價值屬性,區分價值與非價值活動。這是所有精益實踐的起點。識別價值流:分析從原材料到交付的全流程,繪制出真正創造價值的活動序列(價值流),暴露隱藏的浪費環節。流動:使價值創造活動連續流動,打破部門隔閡和批量生產模式,消除等待、運輸等非增值停滯。拉動:建立由下游需求觸發上游生產的拉動系統(PullSystem),區別于傳統的預測推動式生產。盡善盡美:通過持續改進(Kaizen)循環,不斷逼近零浪費的理想狀態,這是精益管理的動態目標。這五個原則具有嚴格的邏輯遞進關系:先定義價值,再優化價值傳遞路徑,*后建立持續改進機制。掌握該體系需要理解豐田生產系統(TPS)的哲學基礎,即所有管理活動都應服務于客戶價值*大化。泉州工廠精益管理是什么

- 龍巖什么是精益管理工具 2025-12-10

- 泉州如何開展企業管理咨詢 2025-12-10

- 漳州工廠如何進行新廠房規劃大概價格 2025-12-10

- 廈門智能新廠房規劃有什么成效 2025-12-10

- 泉州工廠精益管理是什么 2025-12-10

- 福州本地新廠房規劃包括什么 2025-12-10

- 三明一站式新廠房規劃大概價格 2025-12-09

- 杭州如何開展企業管理管理培訓 2025-12-09

- 廣東從事企業管理人才績效 2025-12-09

- 杭州如何培訓企業管理好不好 2025-12-09

- 普陀區企業工商服務 2025-12-10

- 常規XBM業務基礎架構平臺市場報價 2025-12-10

- 漳州建筑工程材料檢測多少錢 2025-12-10

- 長寧區個體工商戶注銷變更的辦理事項 2025-12-10

- 連云港營銷清洗服務價目 2025-12-10

- 廣東智能化文化娛樂服務哪家好 2025-12-10

- 電源線插頭CE認證標準 2025-12-10

- 青浦區標準文化藝術策劃五星服務 2025-12-10

- 金山區本地配套商業服務服務電話 2025-12-10

- 棲霞區品牌廣告設計介紹 2025-12-10