南通金相分析鎂合金失效分析

汽車電子部件的金屬連接件可靠性直接關系到行車安全,而金相分析是評估其結構穩定性的重心手段。擎奧檢測的行家團隊擅長對發動機控制模塊的端子引腳、傳感器引線等關鍵部位進行截面分析,通過觀察金屬晶粒大小、氧化層厚度及鍍層結合狀態,判斷部件在振動、高低溫循環環境下的抗疲勞能力。例如在新能源汽車電機控制器的檢測中,技術人員通過金相圖像量化分析焊接熔深與熱影響區范圍,精細評估焊接工藝對導電性能的潛在影響,幫助車企規避因連接失效引發的電路故障風險。照明電子材料的金相分析為產品改進提供數據。南通金相分析鎂合金失效分析

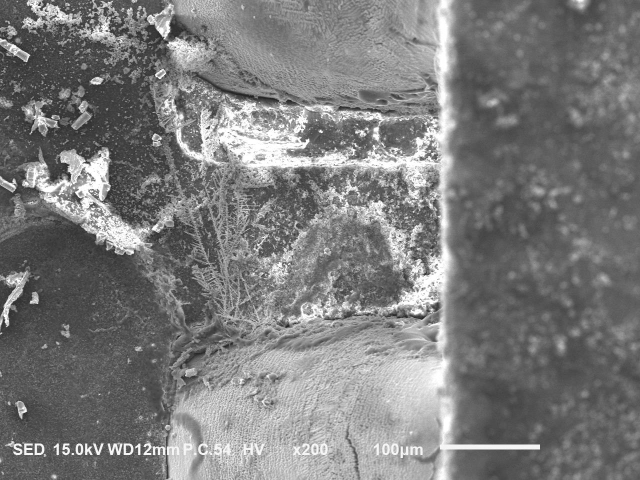

在光伏組件的匯流帶焊接質量檢測中,金相分析可精細識別潛在缺陷。上海擎奧通過對光伏電池片與匯流帶的焊接部位進行截面分析,能觀察焊錫的潤濕狀態、是否存在虛焊或焊穿等問題。這些微觀缺陷往往是導致光伏組件功率衰減或熱斑效應的重要原因。技術人員通過量化分析焊接寬度與強度的關系,結合戶外環境模擬試驗,為光伏企業改進焊接工藝、提升組件使用壽命提供科學依據。針對核工業用金屬材料的輻射損傷評估,金相分析具有獨特的技術優勢。擎奧檢測的實驗室具備處理放射性樣品的安全設施,可對核反應堆壓力容器鋼、燃料包殼材料等進行金相分析,觀察材料在輻射環境下的微觀結構變化,如位錯環、空洞的形成與分布。通過分析這些輻射損傷特征,結合材料力學性能測試,能評估材料的輻射老化程度,為核設施的延壽運行與安全評估提供關鍵的微觀數據支持。附近金相分析答疑解惑芯片封裝質量的金相分析由擎奧專業團隊執行。

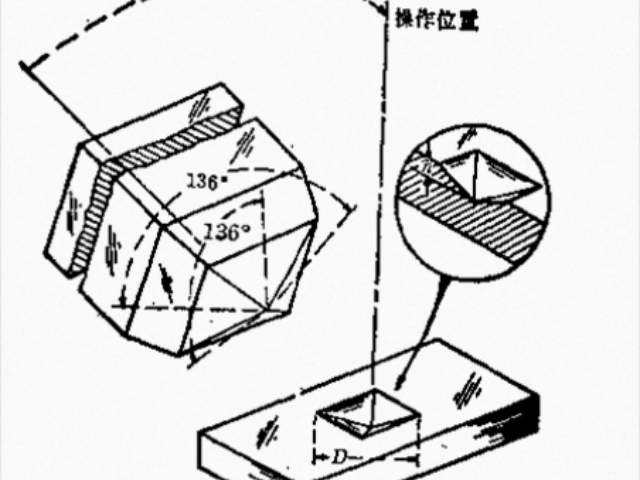

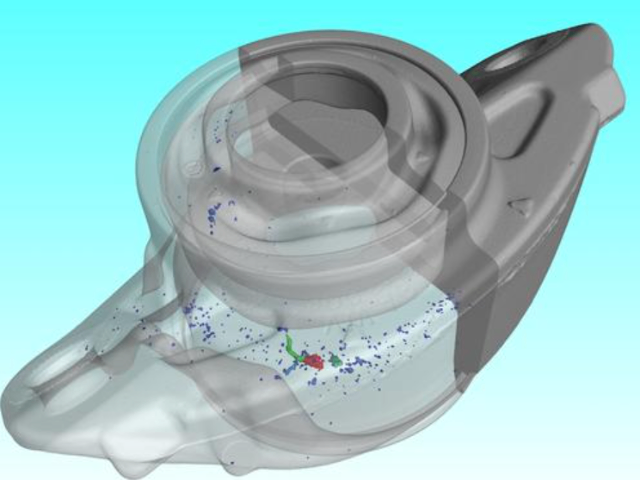

3D 打印金屬零件的質量評估離不開金相分析的深度介入。由于增材制造過程中存在快速熔化與凝固的特點,零件內部易形成獨特的柱狀晶或等軸晶結構,這些微觀組織直接影響零件的力學性能。擎奧檢測的技術人員通過對 3D 打印的航空航天零件、模具型腔等進行截面分析,可觀察熔池邊界、孔隙分布及未熔合區域等特征,結合拉伸試驗數據,建立微觀結構與強度、韌性的關聯模型,幫助客戶優化打印參數,提升 3D 打印零件的質量穩定性。在電力設備的銅鋁接頭過熱失效分析中,金相分析能精確定位問題根源。擎奧檢測針對變壓器、開關柜中的銅鋁過渡接頭,通過制備截面樣品,觀察接頭處的金屬間化合物生成情況。當接頭長期運行在高溫環境下,銅鋁界面會形成脆性的金屬間化合物,導致接觸電阻增大,進而引發過熱故障。技術人員通過金相分析可量化金屬間化合物的厚度與分布,判斷接頭的老化程度,并為電力企業制定接頭維護與更換周期提供科學依據。

在芯片封裝工藝的質量管控中,金相分析扮演著不可替代的角色。上海擎奧檢測技術有限公司依托 2500 平米實驗室中的先進切片與研磨設備,可對芯片內部的鍵合結構、焊球形態及層間界面進行精密觀察。通過將芯片樣品進行鑲嵌、拋光與腐蝕處理,技術人員能在高倍顯微鏡下識別鍵合線偏移、焊點空洞等微觀缺陷,這些缺陷往往是導致芯片高溫失效或信號傳輸異常的根源。針對車規級芯片的嚴苛要求,團隊還會結合失效物理分析,通過金相切片追溯封裝工藝參數對微觀結構的影響,為客戶優化封裝流程提供數據支撐。擎奧憑借金相分析技術,提升客戶產品競爭力。

在汽車電子領域,擎奧的金相分析為產品可靠性保駕護航。汽車傳感器、發動機控制模塊等關鍵部件長期處于高溫、振動環境,其金屬材質劣化直接影響行車安全。技術人員通過精密制樣保留材料原始組織,利用高分辨率金相顯微鏡結合圖像分析系統,量化晶粒尺寸與析出相分布密度。面對零部件早期失效難題,專門人員團隊通過對比標準金相圖譜,精細識別熱處理不當導致的馬氏體轉變異常或腐蝕引發的晶間裂紋。憑借30余人技術團隊的協同作戰,公司為眾多車企提供從失效分析到壽命評估的全鏈條支持,助力產品滿足行業高標準。碩士及博士人員參與,提升擎奧金相分析的專業性。上海國內金相分析常見問題

擎奧的金相分析助力客戶提升產品質量可靠性。南通金相分析鎂合金失效分析

照明電子與傳感器領域的微觀質量管控,擎奧同樣提供專業解決方案。對LED燈具散熱基板進行金相切片后,通過圖像分析軟件測量金屬鍍層厚度均勻性,評估導熱性能穩定性;針對戶外燈具腐蝕問題,觀察腐蝕產物微觀分布,優化防腐工藝。在壓力傳感器、溫度傳感器檢測中,對金線鍵合點進行精密研磨,清晰展示接觸面積、頸部弧度等關鍵參數,當傳感器出現信號漂移時,通過分析鍵合點微裂紋為工藝改進提供方向,提升產品抗振動能力。擎奧創新性地將金相分析與加速老化試驗結合,構建了精細的產品壽命預測模型。在電子元器件檢測中,先對電容、電感等進行高溫高濕加速老化,再通過金相分析觀察電極腐蝕、引線框架氧化等微觀變化,量化不同老化階段的組織參數,建立微觀結構與性能退化的關聯模型。在軌道交通連接器壽命評估中,其預測結果與實際使用數據偏差小于5%。這種宏觀與微觀結合的方法,大幅提升了壽命評估的準確性,為客戶產品迭代提供科學依據。南通金相分析鎂合金失效分析

- 本地金相分析功能 2025-12-10

- 南通金相分析鎂合金失效分析 2025-12-10

- 浦東新區什么金相分析共同合作 2025-12-10

- 徐州金相分析鋼鐵失效分析 2025-12-10

- 加工金相分析產業 2025-12-10

- 浦東新區靠譜的金相分析型號 2025-12-10

- 江蘇制造金相分析執行標準 2025-12-09

- 上海智能LED失效分析 2025-12-09

- 江蘇工業金相分析共同合作 2025-12-09

- 金相分析螺柱測試 2025-12-09

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10

- 南岸區購買磁混凝銷售公司 2025-12-10

- 大規模隨動托料架市場價 2025-12-10

- 福建光學方法新能源汽車外漆檢測設備供應商家 2025-12-10

- 寧波地下智能車庫專賣 2025-12-10

- 佛山絲印機滾珠花鍵品牌 2025-12-10

- 南京設備維護保養服務流程 2025-12-10

- 上海本地麥克風線纜維保 2025-12-10

- 寧波FLE 光纖激光尺 2025-12-10