虹口區本地可靠性分析用戶體驗

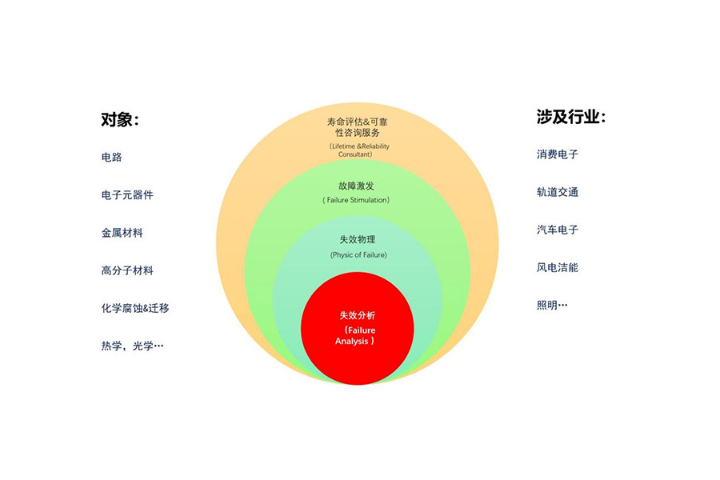

可靠性分析是工程和科學領域中一項至關重要的技術,旨在評估系統、組件或產品在特定條件下和規定時間內,完成預定功能的能力。這種分析不僅關注產品能否正常工作,更強調其在整個生命周期內持續穩定運行的可能性。在復雜系統中,如航空航天、汽車制造、電力傳輸以及信息技術等領域,可靠性分析尤為關鍵,因為它直接關系到人員安全、經濟成本以及企業聲譽。通過可靠性分析,工程師可以識別潛在故障模式,預測系統失效概率,從而在設計階段就采取措施提升系統的穩健性。此外,可靠性分析還是產品認證、質量保證和風險管理的重要依據,有助于企業滿足行業標準和法規要求,增強市場競爭力。對閥門進行開閉壽命測試,分析流體控制可靠性。虹口區本地可靠性分析用戶體驗

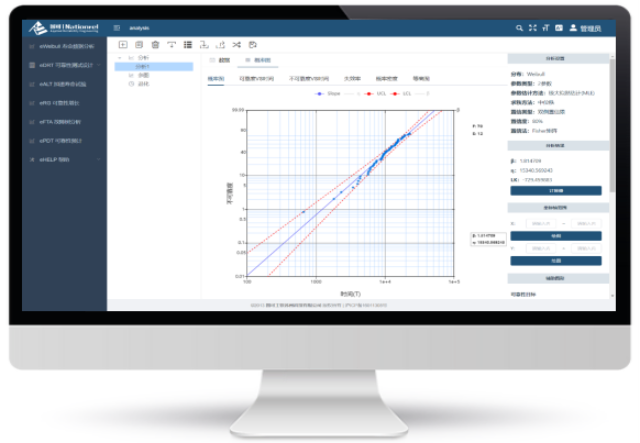

智能可靠性分析是傳統可靠性工程與人工智能(AI)、大數據、物聯網(IoT)等技術深度融合的新興領域,其關鍵是通過機器學習、數字孿生等智能手段,實現從“被動統計”到“主動預測”、從“經驗驅動”到“數據驅動”的范式轉變。傳統可靠性分析依賴歷史故障數據與統計模型,難以處理復雜系統中的非線性關系與動態變化;而智能可靠性分析通過實時感知設備狀態、自動提取故障特征、動態優化維護策略,明顯提升了分析的精度與時效性。例如,在風電行業中,傳統方法需通過定期巡檢發現齒輪箱磨損,而智能分析系統可基于振動傳感器數據,利用深度學習模型提前6個月預測故障,將非計劃停機率降低70%。這種變革不僅延長了設備壽命,更重構了工業維護的商業模式。普陀區制造可靠性分析案例可靠性分析可優化生產工藝,提升產品質量穩定性。

可靠性改進需投入資源,而可靠性經濟性分析能幫助企業量化投入產出比,做出科學決策。成本-效益分析(CBA)通過計算可靠性提升帶來的收益(如減少維修成本、避免召回損失、提升品牌價值)與投入成本(如設計優化、試驗驗證、冗余設計)的差值,評估項目可行性。例如,某風電設備廠商在研發新一代主軸軸承時,面臨兩種方案:方案A采用普通鋼材,成本低但壽命短(10年),需在15年生命周期內更換一次;方案B采用高合金鋼,成本高20%但壽命長達20年,無需更換。通過CBA分析發現,方案B雖初期成本高,但可節省更換費用及停機損失,凈收益比方案A高15%。此外,風險優先數(RPN)在FMEA中的應用能幫助企業優先解決高風險故障模式。例如,某醫療器械企業通過RPN排序發現,輸液泵的“流量不準”故障模式(嚴重度=9,發生概率=0.1,探測度=5,RPN=45)風險高于“按鍵失靈”(RPN=30),因此將資源優先投入流量傳感器的冗余設計,明顯降低了臨床使用風險。

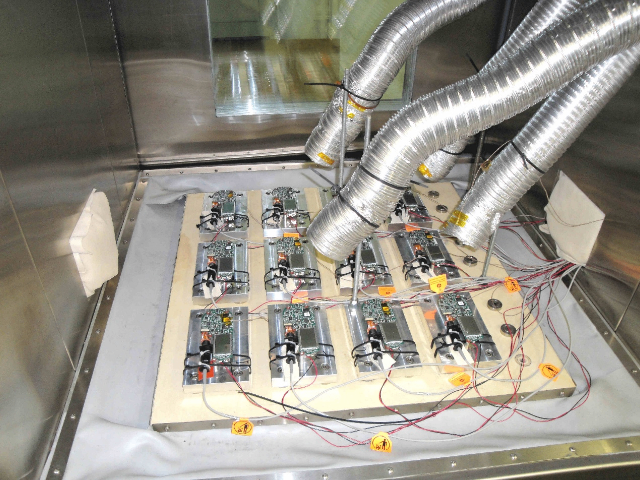

產品設計階段是可靠性控制的黃金窗口。通過可靠性建模與仿真,工程師可在虛擬環境中模擬產品全生命周期的應力條件(如溫度、振動、腐蝕),提前識別潛在故障。例如,在半導體芯片設計中,通過熱-力耦合仿真分析封裝材料的熱膨脹系數匹配性,可避免因熱應力導致的焊點斷裂;在醫療器械開發中,通過加速壽命試驗(ALT)模擬人體環境對植入物的長期腐蝕作用,優化材料表面處理工藝。此外,設計階段還需考慮冗余設計與降額設計。以服務器為例,采用雙電源冗余設計后,即使單個電源故障,系統仍可正常運行,可靠性提升10倍以上;而將電容工作電壓降額至額定值的60%,可使其壽命延長至設計值的5倍。這些策略通過“主動防御”降低故障概率,明顯提升產品市場競爭力。分析精密儀器抗電磁干擾能力,評估測量數據可靠性。

金屬可靠性分析是針對金屬材料及其制品在特定使用條件下,評估其保持規定性能、避免失效或故障的能力的過程。金屬作為現代工業的基礎材料,廣泛應用于航空航天、汽車制造、能源開發、建筑結構等眾多領域,其可靠性直接關系到產品的安全性、耐久性和經濟性。通過金屬可靠性分析,可以深入了解金屬材料在不同環境下的性能變化規律,預測其使用壽命,為產品的設計、選材、制造及維護提供科學依據。這不僅有助于提升產品質量,降低故障率,還能減少資源浪費,推動可持續發展。可靠性分析通過試驗數據驗證產品設計合理性。浦東新區什么是可靠性分析案例

對電源適配器進行過載保護測試,評估供電可靠性。虹口區本地可靠性分析用戶體驗

金屬可靠性分析涉及多種技術手段,包括但不限于力學性能測試、腐蝕試驗、疲勞分析、斷裂力學研究以及無損檢測等。力學性能測試通過拉伸、壓縮、彎曲等試驗,評估金屬的強度、塑性、韌性等基本力學指標。腐蝕試驗則模擬金屬在不同介質中的腐蝕行為,研究其耐蝕性能。疲勞分析關注金屬在交變應力作用下的損傷累積和失效過程,是評估金屬長期使用可靠性的關鍵。斷裂力學則通過研究裂紋擴展規律,預測金屬結構的剩余強度和壽命。無損檢測技術如超聲波檢測、射線檢測等,能在不破壞金屬結構的前提下,發現內部缺陷,為可靠性評估提供重要信息。虹口區本地可靠性分析用戶體驗

- 奉賢區本地LED失效分析服務 2025-12-09

- 松江區國內可靠性分析基礎 2025-12-09

- 嘉定區附近可靠性分析服務 2025-12-09

- 徐匯區可靠性分析簡介 2025-12-09

- 國內LED失效分析耗材 2025-12-09

- 崇明區制造可靠性分析結構圖 2025-12-09

- 江蘇智能可靠性分析功能 2025-12-09

- 崇明區加工可靠性分析檢查 2025-12-09

- 奉賢區附近可靠性分析基礎 2025-12-08

- 江蘇本地可靠性分析檢查 2025-12-08

- 噴涂碳化鎢厚度 2025-12-09

- IC打印裝置直線電機 2025-12-09

- 無錫車衣膜涂布機生產廠家排名 2025-12-09

- 新余自動化4軸平面度檢查擺盤機廠家直銷 2025-12-09

- 江西床內園磨床出租 2025-12-09

- 內蒙古余熱鍋爐產品型號 2025-12-09

- 江陰直銷工業機器人模鍛件批量定制 2025-12-09

- 楊浦區車載乘客信息系統標準 2025-12-09

- 常州序列號打刻機報價 2025-12-09

- 北京多功能裝訂機 2025-12-09