崇明區(qū)可靠性分析結(jié)構(gòu)圖

可靠性分析具有明顯的系統(tǒng)性與綜合性特點。它并非孤立地看待產(chǎn)品或系統(tǒng)的某一個部件,而是將整個產(chǎn)品或系統(tǒng)視為一個有機的整體。從系統(tǒng)的角度來看,任何一個組成部分的故障都可能對整個系統(tǒng)的性能和可靠性產(chǎn)生影響。例如,在一架飛機的設(shè)計中,發(fā)動機、機翼、起落架等各個子系統(tǒng)相互關(guān)聯(lián)、相互影響。可靠性分析需要綜合考慮這些子系統(tǒng)之間的相互作用,評估它們在各種工況下的協(xié)同工作能力。同時,可靠性分析還綜合了多個學(xué)科的知識和技術(shù),包括工程力學(xué)、電子學(xué)、材料科學(xué)、統(tǒng)計學(xué)等。在分析電子產(chǎn)品的可靠性時,既要考慮電子元件的電氣性能,又要關(guān)注其機械結(jié)構(gòu)、散熱情況以及所使用材料的耐久性等因素。通過這種系統(tǒng)性和綜合性的分析方法,能夠更多方面、準確地評估產(chǎn)品或系統(tǒng)的可靠性,為設(shè)計和改進提供科學(xué)依據(jù)。記錄鋰電池充放電循環(huán)次數(shù)與容量衰減數(shù)據(jù),分析電池使用壽命可靠性。崇明區(qū)可靠性分析結(jié)構(gòu)圖

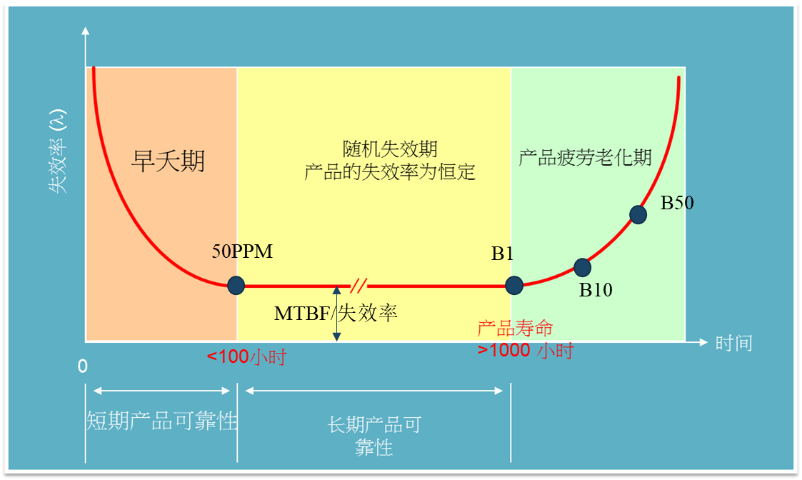

在產(chǎn)品制造階段,可靠性分析有助于確保產(chǎn)品質(zhì)量的一致性和穩(wěn)定性。制造過程中的各種因素,如原材料質(zhì)量、加工工藝、設(shè)備精度等都會影響產(chǎn)品的可靠性。通過對制造過程進行可靠性監(jiān)控和分析,可以及時發(fā)現(xiàn)生產(chǎn)過程中的異常情況,采取相應(yīng)的糾正措施,防止不合格產(chǎn)品的產(chǎn)生。例如,在汽車制造企業(yè)中,會對生產(chǎn)線的各個環(huán)節(jié)進行嚴格的質(zhì)量控制和可靠性檢測,確保每一輛汽車都符合可靠性標準。在產(chǎn)品使用階段,可靠性分析可以為產(chǎn)品的維護和維修提供科學(xué)依據(jù)。通過對產(chǎn)品的運行數(shù)據(jù)進行實時監(jiān)測和分析,了解產(chǎn)品的實際使用狀況和可靠性變化趨勢,預(yù)測產(chǎn)品可能出現(xiàn)的故障,提前制定維護計劃,進行預(yù)防性維修。這樣可以避免因突發(fā)故障導(dǎo)致的生產(chǎn)中斷和設(shè)備損壞,提高產(chǎn)品的使用效率和壽命。崇明區(qū)附近可靠性分析檢查未來技術(shù)發(fā)展,可靠性分析將融入更多智能元素。

可靠性改進需投入資源,而可靠性經(jīng)濟性分析能幫助企業(yè)量化投入產(chǎn)出比,做出科學(xué)決策。成本-效益分析(CBA)通過計算可靠性提升帶來的收益(如減少維修成本、避免召回損失、提升品牌價值)與投入成本(如設(shè)計優(yōu)化、試驗驗證、冗余設(shè)計)的差值,評估項目可行性。例如,某風(fēng)電設(shè)備廠商在研發(fā)新一代主軸軸承時,面臨兩種方案:方案A采用普通鋼材,成本低但壽命短(10年),需在15年生命周期內(nèi)更換一次;方案B采用高合金鋼,成本高20%但壽命長達20年,無需更換。通過CBA分析發(fā)現(xiàn),方案B雖初期成本高,但可節(jié)省更換費用及停機損失,凈收益比方案A高15%。此外,風(fēng)險優(yōu)先數(shù)(RPN)在FMEA中的應(yīng)用能幫助企業(yè)優(yōu)先解決高風(fēng)險故障模式。例如,某醫(yī)療器械企業(yè)通過RPN排序發(fā)現(xiàn),輸液泵的“流量不準”故障模式(嚴重度=9,發(fā)生概率=0.1,探測度=5,RPN=45)風(fēng)險高于“按鍵失靈”(RPN=30),因此將資源優(yōu)先投入流量傳感器的冗余設(shè)計,明顯降低了臨床使用風(fēng)險。

未來可靠性分析將朝著智能化、集成化、綠色化的方向演進。人工智能技術(shù)的深度融合將推動可靠性分析從被動響應(yīng)轉(zhuǎn)向主動預(yù)防:基于深度學(xué)習(xí)的異常檢測算法可實時識別系統(tǒng)運行中的微小偏差,生成式模型則能模擬未出現(xiàn)的故障場景,增強系統(tǒng)魯棒性。在系統(tǒng)集成方面,可靠性分析將與系統(tǒng)設(shè)計、制造、運維形成閉環(huán),通過MBSE(基于模型的系統(tǒng)工程)方法實現(xiàn)端到端的可靠性優(yōu)化。此外,隨著全球?qū)沙掷m(xù)發(fā)展的重視,綠色可靠性分析成為新焦點,即在保證可靠性的前提下,通過輕量化設(shè)計、能源效率優(yōu)化等手段降低產(chǎn)品全生命周期環(huán)境影響。例如,新能源汽車電池系統(tǒng)的可靠性分析已不僅關(guān)注安全性能,更需平衡能量密度、循環(huán)壽命與碳排放指標,這種多維約束下的可靠性建模將成為未來研究的重要方向。可靠性分析可評估產(chǎn)品在極端氣候下的適應(yīng)能力。

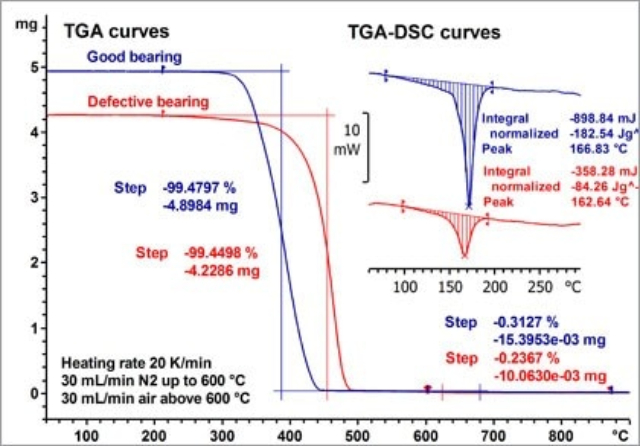

可靠性試驗是驗證產(chǎn)品能否在預(yù)期環(huán)境中長期穩(wěn)定運行的關(guān)鍵環(huán)節(jié)。環(huán)境應(yīng)力篩選(ESS)通過施加高溫、低溫、振動、濕度等極端條件,加速暴露設(shè)計或制造缺陷。例如,某通信設(shè)備廠商在5G基站電源模塊的ESS試驗中,發(fā)現(xiàn)部分電容在-40℃低溫下容量衰減超標,導(dǎo)致開機失敗。經(jīng)分析,問題源于電容選型未考慮低溫特性,更換為耐低溫型號后,產(chǎn)品通過-50℃至85℃寬溫測試。加速壽命試驗(ALT)則通過提高應(yīng)力水平(如電壓、溫度)縮短試驗周期,快速評估產(chǎn)品壽命。例如,LED燈具企業(yè)通過ALT發(fā)現(xiàn),將驅(qū)動電源的電解電容耐溫值從105℃提升至125℃,并優(yōu)化散熱設(shè)計,可使產(chǎn)品壽命從3萬小時延長至6萬小時,滿足高級市場需求。此外,現(xiàn)場可靠性試驗(如車載設(shè)備在真實路況下的運行監(jiān)測)能捕捉實驗室難以復(fù)現(xiàn)的復(fù)雜工況,為產(chǎn)品迭代提供真實數(shù)據(jù)支持。可靠性分析為產(chǎn)品召回風(fēng)險提供早期預(yù)警。江蘇附近可靠性分析用戶體驗

統(tǒng)計空調(diào)壓縮機啟停次數(shù)與故障概率,評估制冷系統(tǒng)可靠性。崇明區(qū)可靠性分析結(jié)構(gòu)圖

前瞻性與預(yù)防性是可靠性分析的重要特征。它不僅只關(guān)注產(chǎn)品或系統(tǒng)當(dāng)前的狀態(tài),更著眼于未來可能出現(xiàn)的故障和問題。通過對產(chǎn)品或系統(tǒng)的設(shè)計、制造、使用等各個階段進行可靠性分析,可以提前識別潛在的故障模式和風(fēng)險因素。例如,在新產(chǎn)品的研發(fā)階段,運用故障模式與影響分析(FMEA)方法,對產(chǎn)品的各個組成部分進行詳細分析,找出可能導(dǎo)致故障的原因和影響程度,并制定相應(yīng)的預(yù)防措施。這種前瞻性的分析能夠幫助設(shè)計人員在產(chǎn)品設(shè)計初期就考慮到可靠性問題,避免在后期出現(xiàn)重大的設(shè)計缺陷。在產(chǎn)品使用過程中,可靠性分析可以通過監(jiān)測產(chǎn)品的運行數(shù)據(jù)和性能指標,預(yù)測產(chǎn)品可能出現(xiàn)的故障,提前安排維護和檢修工作,實現(xiàn)預(yù)防性維修。這樣可以有效減少突發(fā)故障的發(fā)生,提高產(chǎn)品的可用性和可靠性,降低維修成本和生產(chǎn)損失。崇明區(qū)可靠性分析結(jié)構(gòu)圖

- 上海國內(nèi)LED失效分析服務(wù) 2025-12-06

- 常州硫化LED失效分析驅(qū)動電路 2025-12-06

- 松江區(qū)附近可靠性分析案例 2025-12-06

- 虹口區(qū)智能LED失效分析產(chǎn)業(yè) 2025-12-06

- 浦東新區(qū)什么是LED失效分析服務(wù) 2025-12-06

- 靜安區(qū)智能LED失效分析產(chǎn)業(yè) 2025-12-06

- 江蘇什么是可靠性分析執(zhí)行標準 2025-12-05

- 江蘇智能可靠性分析產(chǎn)業(yè) 2025-12-05

- 附近可靠性分析耗材 2025-12-05

- 嘉定區(qū)什么是可靠性分析標準 2025-12-05

- 南通DPM讀碼器生產(chǎn)廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復(fù)合機設(shè)備 2025-12-06

- 國內(nèi)全程氮氣回流焊售后服務(wù) 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業(yè)超聲波阻垢裝置廠家直銷 2025-12-06

- 昆山特種空心樓蓋內(nèi)置芯模私人定做 2025-12-06

- 云南領(lǐng)鎖智能平臺 2025-12-06

- 淄博污水廠設(shè)備大概多少錢 2025-12-06