靜安區可靠性分析

智能可靠性分析是傳統可靠性工程與人工智能技術深度融合的新興領域,其關鍵在于通過機器學習、深度學習、大數據分析等智能技術,實現對系統可靠性更高效、精細的評估與預測。相較于傳統方法依賴專門人員經驗或物理模型,智能可靠性分析能夠從海量運行數據中自動提取特征,識別復雜模式,甚至發現人類專門人員難以察覺的潛在關聯。例如,在工業設備預測性維護中,基于卷積神經網絡(CNN)的振動信號分析可以實時檢測軸承故障,其準確率較傳統閾值判斷法提升30%以上。這種技術轉型不僅改變了可靠性分析的手段,更推動了從“被動修復”到“主動預防”的維護策略變革,為復雜系統的全生命周期管理提供了全新視角。檢查食品包裝密封性能,模擬運輸顛簸,評估保存可靠性。靜安區可靠性分析

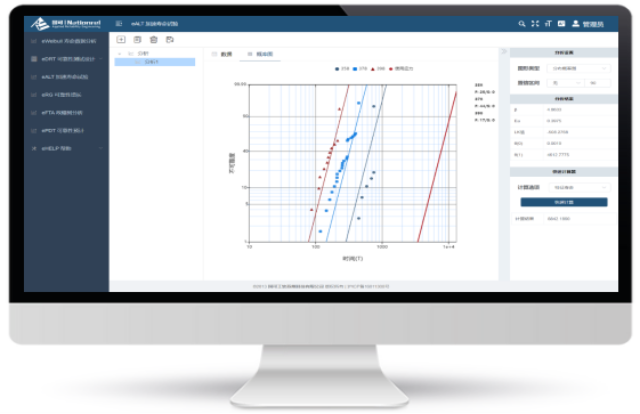

可靠性分析的關鍵是數據,而故障報告、分析和糾正措施系統(FRACAS)是構建數據閉環的關鍵框架。通過收集產品全生命周期的故障數據(包括生產測試、用戶使用、售后維修等環節),企業可建立故障數據庫,并利用韋伯分布(WeibullAnalysis)等統計方法分析故障規律。例如,某航空發動機廠商通過FRACAS發現,某型號渦輪葉片的故障時間呈雙峰分布,表明存在兩種不同的失效機理:早期故障由制造缺陷(如氣孔)引起,后期故障由高溫蠕變導致。針對此,企業優化了鑄造工藝以減少氣孔,并調整了維護周期以監控蠕變,使葉片壽命提升40%。此外,大數據與AI技術的應用進一步提升了分析效率。例如,某智能手機廠商利用機器學習模型分析用戶反饋中的故障描述文本,自動識別高頻故障模式(如屏幕觸控失靈、電池續航衰減),指導研發團隊快速定位問題根源。浙江加工可靠性分析簡介醫療器械滅菌過程,可靠性分析驗證消毒效果。

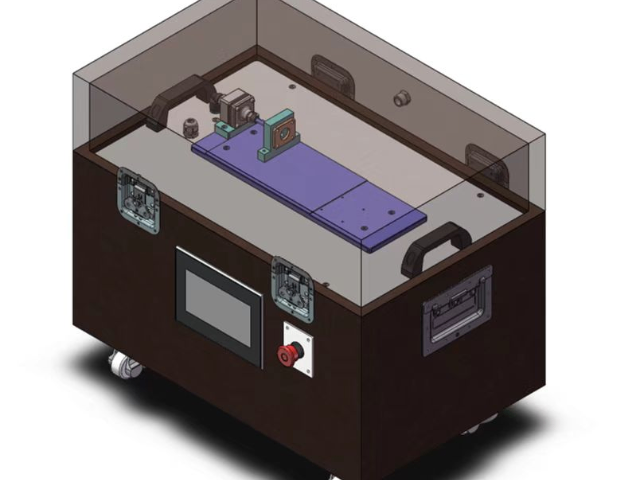

可靠性分析方法可分為定性分析與定量分析兩大類。定性方法以FMEA(失效模式與影響分析)為一部分,通過專業人員評審識別潛在失效模式、原因及后果,并計算風險優先數(RPN)以確定改進優先級。例如,在半導體封裝中,FMEA可發現“引腳氧化”可能導致開路失效,進而推動工藝中增加等離子清洗步驟。定量方法則依托統計模型與實驗數據,常見工具包括:壽命分布模型:如威布爾分布(Weibull)用于描述機械部件磨損失效,指數分布(Exponential)適用于電子元件偶然失效;加速壽命試驗(ALT):通過高溫、高濕、高壓等應力條件縮短測試周期,外推正常工況下的壽命(如LED燈具通過85℃/85%RH試驗預測10年光衰);蒙特卡洛模擬:輸入材料參數、工藝波動等隨機變量,模擬產品性能分布(如電池容量衰減預測);可靠性增長模型:如Duane模型分析測試階段故障率變化,指導改進資源分配。現代工具鏈已實現自動化分析,如Minitab、ReliaSoft等軟件可集成FMEA、ALT數據并生成可視化報告,明顯提升分析效率。

未來可靠性分析將朝著智能化、集成化、綠色化的方向演進。人工智能技術的深度融合將推動可靠性分析從被動響應轉向主動預防:基于深度學習的異常檢測算法可實時識別系統運行中的微小偏差,生成式模型則能模擬未出現的故障場景,增強系統魯棒性。在系統集成方面,可靠性分析將與系統設計、制造、運維形成閉環,通過MBSE(基于模型的系統工程)方法實現端到端的可靠性優化。此外,隨著全球對可持續發展的重視,綠色可靠性分析成為新焦點,即在保證可靠性的前提下,通過輕量化設計、能源效率優化等手段降低產品全生命周期環境影響。例如,新能源汽車電池系統的可靠性分析已不僅關注安全性能,更需平衡能量密度、循環壽命與碳排放指標,這種多維約束下的可靠性建模將成為未來研究的重要方向。閥門可靠性分析確保流體控制系統的密封性。

制造過程中的工藝波動是可靠性問題的主要誘因之一。可靠性分析通過統計過程控制(SPC)、過程能力分析(CPK)等工具,對關鍵工序參數(如焊接溫度、注塑壓力)進行實時監控,確保生產一致性。例如,在半導體封裝中,通過監測引線鍵合的拉力測試數據,當CPK值低于1.33時自動觸發設備校準,避免虛焊導致的早期失效;在汽車零部件加工中,通過在線測量系統實時采集尺寸數據,結合控制圖分析發現某臺機床主軸磨損導致尺寸超差,及時更換主軸后產品合格率回升至99.8%。此外,可靠性分析還支持制造缺陷的根因分析(RCA)。某電子廠發現某批次產品不良率突增,通過故障樹分析鎖定問題根源為某供應商的電容耐壓值不足,隨即更換供應商并加強來料檢驗,將不良率從2%降至0.05%,實現質量閉環管理。顯示屏可靠性分析關注色彩穩定性和亮度衰減。寶山區可靠性分析執行標準

對電源適配器進行過載保護測試,評估供電可靠性。靜安區可靠性分析

可靠性分析是工程和科學領域中一項至關重要的技術,旨在評估系統、組件或產品在特定條件下和規定時間內,完成預定功能的能力。這種分析不僅關注產品能否正常工作,更強調其在整個生命周期內持續穩定運行的可能性。在復雜系統中,如航空航天、汽車制造、電力傳輸以及信息技術等領域,可靠性分析尤為關鍵,因為它直接關系到人員安全、經濟成本以及企業聲譽。通過可靠性分析,工程師可以識別潛在故障模式,預測系統失效概率,從而在設計階段就采取措施提升系統的穩健性。此外,可靠性分析還是產品認證、質量保證和風險管理的重要依據,有助于企業滿足行業標準和法規要求,增強市場競爭力。靜安區可靠性分析

- 上海國內LED失效分析服務 2025-12-06

- 常州硫化LED失效分析驅動電路 2025-12-06

- 虹口區智能LED失效分析產業 2025-12-06

- 浦東新區什么是LED失效分析服務 2025-12-06

- 江蘇什么是可靠性分析執行標準 2025-12-05

- 江蘇智能可靠性分析產業 2025-12-05

- 附近可靠性分析耗材 2025-12-05

- 嘉定區什么是可靠性分析標準 2025-12-05

- 金山區LED失效分析 2025-12-05

- 閔行區本地可靠性分析 2025-12-05

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 無錫工業烘干機生產廠 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06