浦東新區本地可靠性分析耗材

制造業是智能可靠性分析的主要試驗場。西門子通過數字孿生技術構建工廠設備的虛擬副本,結合生成對抗網絡(GAN)模擬極端工況,提前識別產線瓶頸,使設備綜合效率(OEE)提升25%。能源領域,國家電網利用聯邦學習框架整合多區域變壓器數據,在保護數據隱私的前提下訓練全局故障預測模型,將設備停機時間減少40%。交通行業,特斯拉通過車載傳感器網絡與邊緣計算,實時分析電池組溫度、電壓數據,結合遷移學習技術實現跨車型的故障預警,其動力電池故障識別準確率達98%。這些案例表明,智能可靠性分析正在重塑各行業的運維模式,推動從“經驗驅動”到“數據驅動”的跨越。記錄家用熱水器加熱效率與故障頻率,評估使用可靠性。浦東新區本地可靠性分析耗材

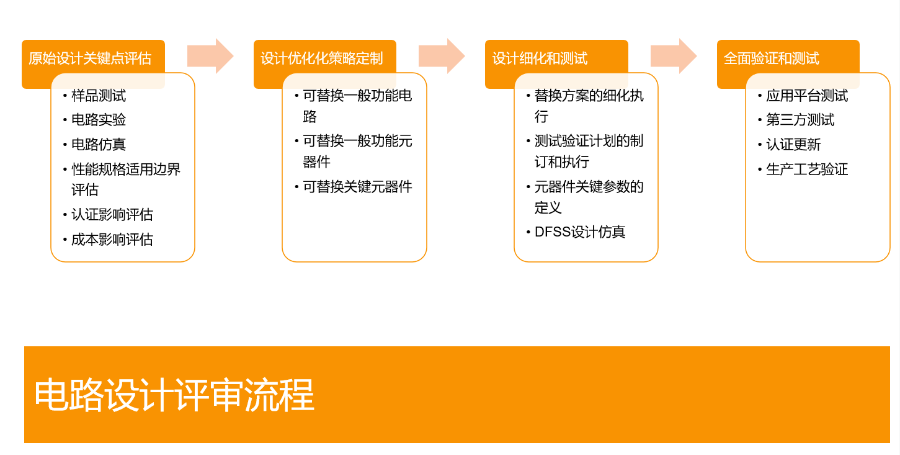

在產品設計階段,可靠性分析是不可或缺的環節。通過早期介入,可靠性工程師可以與設計師緊密合作,將可靠性要求融入產品設計規范中。例如,在材料選擇上,優先考慮那些經過驗證具有高可靠性的材料;在結構設計上,采用冗余設計或故障安全設計,以提高系統對故障的容忍度。此外,可靠性分析還能指導設計優化,通過模擬不同設計方案下的可靠性表現,選擇比較好方案。這種前瞻性的設計策略不僅減少了后期修改的成本和時間,還顯著提高了產品的整體可靠性,降低了用戶使用過程中的故障率,提升了用戶滿意度。虹口區本地可靠性分析用戶體驗測試紡織品的色牢度與耐磨性,評估服裝品質可靠性。

可靠性分析是工程和科學領域中一項至關重要的技術,旨在評估系統、組件或產品在特定條件下和規定時間內,完成預定功能的能力。這種分析不僅關注產品能否正常工作,更強調其在整個生命周期內持續穩定運行的可能性。在復雜系統中,如航空航天、汽車制造、電力傳輸以及信息技術等領域,可靠性分析尤為關鍵,因為它直接關系到人員安全、經濟成本以及企業聲譽。通過可靠性分析,工程師可以識別潛在故障模式,預測系統失效概率,從而在設計階段就采取措施提升系統的穩健性。此外,可靠性分析還是產品認證、質量保證和風險管理的重要依據,有助于企業滿足行業標準和法規要求,增強市場競爭力。

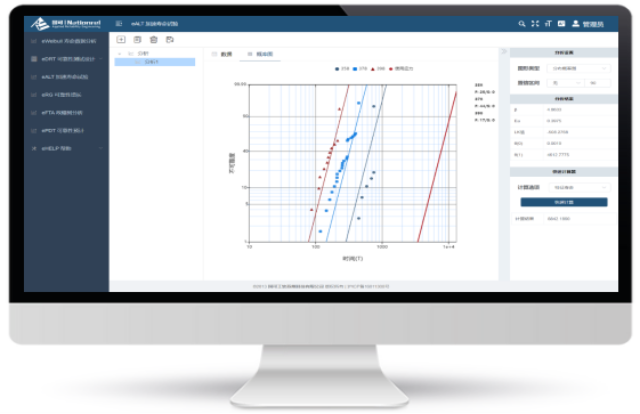

盡管可靠性分析在各個領域得到了廣泛應用,但也面臨著一些挑戰。隨著產品的復雜度不斷增加,系統之間的耦合性越來越強,可靠性分析的難度也越來越大。例如,在智能網聯汽車領域,汽車不僅包含了傳統的機械系統,還集成了大量的電子系統和軟件,這些系統之間的相互作用和影響使得可靠性分析變得更加復雜。此外,可靠性數據的獲取和分析也是一個難題,由于產品的使用環境和工況千差萬別,要獲取多方面、準確的可靠性數據并非易事。未來,可靠性分析將朝著智能化、數字化和網絡化的方向發展。借助人工智能和大數據技術,可以實現對海量可靠性數據的快速處理和分析,提高可靠性分析的準確性和效率。同時,隨著物聯網技術的發展,產品可以實現實時數據傳輸和遠程監控,為可靠性分析提供更加及時、多方面的信息支持。未來技術發展,可靠性分析將融入更多智能元素。

在產品開發的早期階段,可靠性分析是預防故障、優化設計的重要工具。通過故障模式與影響分析(FMEA),工程師可系統性地識別潛在失效模式(如材料疲勞、電路短路)、評估其嚴重性及發生概率,并制定改進措施。例如,在新能源汽車電池包設計中,FMEA分析發現電芯連接片在振動環境下易松動,導致接觸電阻增大,可能引發局部過熱甚至起火。基于此,設計團隊將連接片結構從單點固定改為雙螺母鎖緊,并增加導電膠填充,使接觸故障率從0.5%降至0.02%。此外,可靠性預計技術(如MIL-HDBK-217標準)可量化計算產品在壽命周期內的故障率,幫助團隊在成本與可靠性之間取得平衡。例如,某醫療設備企業通過可靠性預計發現,將關鍵部件的降額使用比例從70%提升至80%,雖增加5%成本,但可將平均無故障時間(MTBF)從2萬小時延長至5萬小時,明顯提升市場競爭力。可靠性分析可優化生產工藝,提升產品質量穩定性。寶山區加工可靠性分析功能

可靠性分析評估產品運輸過程中的抗損壞能力。浦東新區本地可靠性分析耗材

在產品制造階段,可靠性分析有助于確保產品質量的一致性和穩定性。制造過程中的各種因素,如原材料質量、加工工藝、設備精度等都會影響產品的可靠性。通過對制造過程進行可靠性監控和分析,可以及時發現生產過程中的異常情況,采取相應的糾正措施,防止不合格產品的產生。例如,在汽車制造企業中,會對生產線的各個環節進行嚴格的質量控制和可靠性檢測,確保每一輛汽車都符合可靠性標準。在產品使用階段,可靠性分析可以為產品的維護和維修提供科學依據。通過對產品的運行數據進行實時監測和分析,了解產品的實際使用狀況和可靠性變化趨勢,預測產品可能出現的故障,提前制定維護計劃,進行預防性維修。這樣可以避免因突發故障導致的生產中斷和設備損壞,提高產品的使用效率和壽命。浦東新區本地可靠性分析耗材

- 上海國內LED失效分析服務 2025-12-06

- 嘉定區什么是LED失效分析案例 2025-12-06

- 常州硫化LED失效分析驅動電路 2025-12-06

- 松江區附近可靠性分析案例 2025-12-06

- 虹口區智能LED失效分析產業 2025-12-06

- 浦東新區什么是LED失效分析服務 2025-12-06

- 松江區加工可靠性分析耗材 2025-12-06

- 嘉定區國內LED失效分析服務 2025-12-06

- 靜安區智能LED失效分析產業 2025-12-06

- 崇明區國內可靠性分析服務 2025-12-06

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06