長寧區智能可靠性分析

可靠性分析是工程和科學領域中一項至關重要的技術,旨在評估系統、組件或產品在特定條件下和規定時間內,完成預定功能的能力。這種分析不僅關注產品能否正常工作,更強調其在整個生命周期內持續穩定運行的可能性。在復雜系統中,如航空航天、汽車制造、電力傳輸以及信息技術等領域,可靠性分析尤為關鍵,因為它直接關系到人員安全、經濟成本以及企業聲譽。通過可靠性分析,工程師可以識別潛在故障模式,預測系統失效概率,從而在設計階段就采取措施提升系統的穩健性。此外,可靠性分析還是產品認證、質量保證和風險管理的重要依據,有助于企業滿足行業標準和法規要求,增強市場競爭力。通信設備可靠性分析保障信號傳輸的連續性。長寧區智能可靠性分析

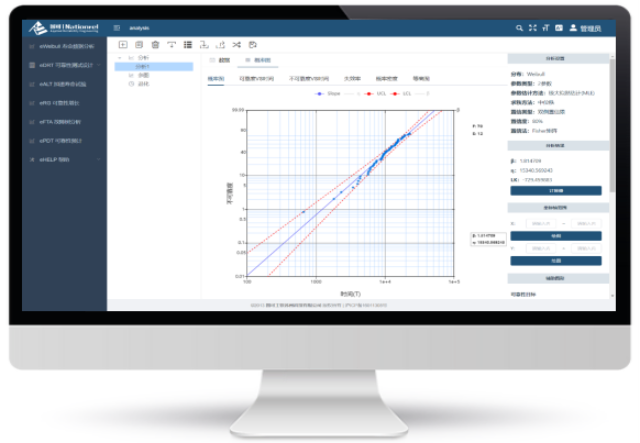

可靠性不僅是技術問題,更是管理問題。可靠性管理體系(如ISO26262汽車功能安全標準)要求企業從組織架構、流程制度到文化理念多方位融入可靠性思維。例如,某汽車電子企業通過建立可靠性工程師(RE)制度,要求每個項目團隊配備專職RE,負責從設計評審到量產監控的全流程可靠性管理。RE需參與DFMEA(設計FMEA)、PFMEA(過程FMEA)等關鍵節點,確保可靠性要求被轉化為具體設計參數和工藝控制點。此外,企業通過培訓、考核和激勵機制塑造可靠性文化。例如,某半導體廠商將可靠性指標(如MTBF、故障率)納入研發人員KPI,并與獎金掛鉤,同時定期舉辦“可靠性案例分享會”,讓團隊從實際故障中學習經驗教訓。這種文化轉變使產品一次通過率從85%提升至95%,客戶投訴率下降60%。嘉定區智能可靠性分析型號可靠性分析可提前發現材料老化對產品的影響。

在金屬產品設計階段,可靠性分析是確保產品滿足性能要求、延長使用壽命、降低維護成本的關鍵環節。通過可靠性設計,工程師可以在設計初期就考慮金屬材料的選用、結構布局、制造工藝等因素對可靠性的影響。例如,選擇具有高耐蝕性的合金材料,采用合理的結構設計以減少應力集中,優化制造工藝以降低內部缺陷等。同時,利用可靠性分析方法,如故障模式與影響分析(FMEA)、可靠性預測等,可以識別潛在的設計缺陷,提前采取改進措施,提高產品的固有可靠性。此外,可靠性分析還能為產品的維護策略制定提供依據,如確定合理的檢修周期、更換部件的時機等。

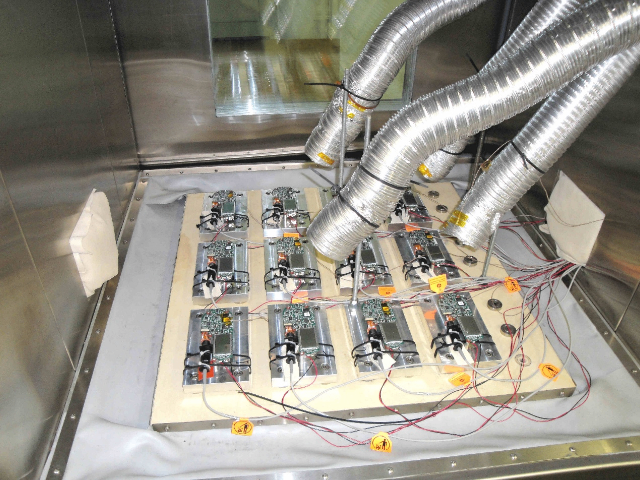

可靠性分析具有明顯的系統性與綜合性特點。它并非孤立地看待產品或系統的某一個部件,而是將整個產品或系統視為一個有機的整體。從系統的角度來看,任何一個組成部分的故障都可能對整個系統的性能和可靠性產生影響。例如,在一架飛機的設計中,發動機、機翼、起落架等各個子系統相互關聯、相互影響。可靠性分析需要綜合考慮這些子系統之間的相互作用,評估它們在各種工況下的協同工作能力。同時,可靠性分析還綜合了多個學科的知識和技術,包括工程力學、電子學、材料科學、統計學等。在分析電子產品的可靠性時,既要考慮電子元件的電氣性能,又要關注其機械結構、散熱情況以及所使用材料的耐久性等因素。通過這種系統性和綜合性的分析方法,能夠更多方面、準確地評估產品或系統的可靠性,為設計和改進提供科學依據。對陶瓷制品進行跌落測試,分析其抗沖擊可靠性。

盡管可靠性分析技術已取得明顯進步,但在應對超大規模系統、極端環境應用及新型材料時仍面臨挑戰。首先,復雜系統(如智能電網、自動駕駛系統)的組件間強耦合特性導致傳統分析方法難以捕捉級聯失效模式;其次,納米材料、復合材料等新型材料的失效機理尚未完全明晰,需要開發基于物理模型的可靠性預測方法;再者,數據稀缺性(如航空航天領域的小樣本數據)限制了機器學習模型的應用效果。針對這些挑戰,學術界與工業界正探索多物理場耦合仿真、數字孿生技術以及遷移學習等解決方案。例如,波音公司通過構建飛機發動機的數字孿生體,實時同步物理實體運行數據與虛擬模型,實現故障的提前預警與壽命預測,明顯提升了可靠性分析的時效性和準確性。可靠性分析為新產品研發提供可靠的設計參數。寶山區本地可靠性分析

未來技術發展,可靠性分析將融入更多智能元素。長寧區智能可靠性分析

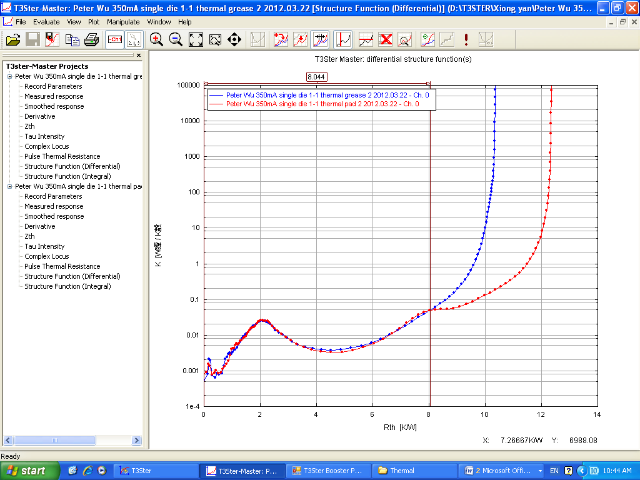

可靠性分析采用定量與定性相結合的方法。定性分析主要是通過對產品或系統的結構、功能、工作環境等方面進行深入研究和判斷,識別潛在的故障模式和風險因素,評估其對系統可靠性的影響程度。例如,在分析機械設備的可靠性時,工程師可以根據經驗和對設備結構的理解,判斷哪些部件容易出現磨損、斷裂等故障,以及這些故障可能導致的后果。定量分析則是運用數學模型和統計方法,對產品或系統的可靠性指標進行精確計算和評估。常見的可靠性定量指標有可靠度、失效率、平均無故障工作時間等。通過收集大量的試驗數據和實際運行數據,運用概率論和數理統計的知識,可以計算出這些指標的具體數值,從而更準確地了解產品或系統的可靠性水平。在實際的可靠性分析中,定性分析和定量分析相互補充、相輔相成。定性分析為定量分析提供基礎和方向,定量分析則為定性分析提供具體的數值支持和驗證。長寧區智能可靠性分析

- 金山區制造可靠性分析用戶體驗 2025-12-07

- 長寧區本地可靠性分析結構圖 2025-12-07

- 浙江附近可靠性分析結構圖 2025-12-07

- 青浦區加工LED失效分析產業 2025-12-07

- 浙江制造可靠性分析 2025-12-07

- 嘉定區本地可靠性分析 2025-12-07

- 浦東新區加工LED失效分析耗材 2025-12-07

- 靜安區加工可靠性分析型號 2025-12-06

- 南京高功率LED失效分析金線斷裂 2025-12-06

- 金山區制造可靠性分析基礎 2025-12-06

- 北京醫藥行業穿梭車維修廠家電話 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07