浦東新區智能可靠性分析簡介

可靠性分析的方法論體系涵蓋定性評估與定量建模兩大維度。定性方法如故障模式與影響分析(FMEA)通過專門使用人員經驗識別潛在失效模式及其影響嚴重度,適用于設計初期風險篩查;而定量方法如故障樹分析(FTA)則通過布爾邏輯構建系統故障路徑,結合概率論計算頂事件發生概率。蒙特卡洛模擬作為概率設計的重要工具,通過隨機抽樣技術處理多變量不確定性問題,在核電站安全評估、金融風險控制等領域得到廣泛應用。值得注意的是,不同方法的選擇需結合系統特性:機械系統常采用威布爾分布擬合壽命數據,電子系統則更依賴指數分布或對數正態分布模型。近年來,貝葉斯網絡與機器學習算法的融合,使得可靠性分析能夠處理非線性、高維度數據,為復雜系統提供了更精細的可靠性建模手段。統計自動售貨機卡貨次數,分析設備運行可靠性。浦東新區智能可靠性分析簡介

金屬的可靠性受到多種因素的綜合影響。首先是金屬材料的內在因素,包括化學成分、晶體結構、微觀組織等。不同的化學成分決定了金屬的基本性能,例如合金元素的添加可以改善金屬的強度、硬度、耐腐蝕性等。晶體結構和微觀組織的差異會影響金屬的力學性能和物理性能,如晶粒大小、相組成等對金屬的強度和韌性有重要影響。其次是外部環境因素,如溫度、濕度、腐蝕介質、載荷等。高溫會使金屬的強度降低、蠕變加劇;濕度和腐蝕介質會加速金屬的腐蝕過程,導致金屬的厚度減薄、性能下降;長期的載荷作用會引起金屬的疲勞損傷,終導致疲勞斷裂。此外,制造工藝也對金屬的可靠性有著明顯影響,如鑄造、鍛造、焊接、熱處理等工藝過程中的參數控制不當,可能會產生缺陷,如氣孔、裂紋、夾雜等,這些缺陷會成為金屬失效的起源,降低金屬的可靠性。楊浦區國內可靠性分析簡介可靠性分析結合 AI 技術,提高故障預測效率。

隨著工業4.0與人工智能技術的發展,可靠性分析正從“單點優化”向“全生命周期智能管理”演進。數字孿生技術通過構建物理設備的虛擬鏡像,可實時模擬不同工況下的可靠性表現,為動態決策提供依據;邊緣計算與5G技術使設備狀態數據實現低延遲傳輸,支持遠程實時診斷與預測性維護;而基于深度學習的故障預測模型,可自動從海量數據中提取特征,突破傳統統計方法的局限性。然而,可靠性分析也面臨數據隱私、模型可解釋性等挑戰。例如,醫療設備故障預測需平衡數據共享與患者隱私保護;自動駕駛系統可靠性驗證需解決“黑箱模型”的決策透明度問題。未來,可靠性分析將與區塊鏈、聯邦學習等技術深度融合,構建安全、可信的工業數據生態,為智能制造提供更強大的可靠性保障。

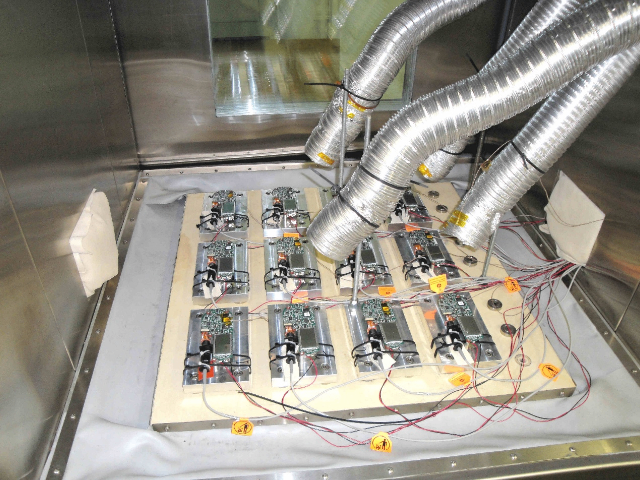

制造過程中的工藝波動是導致產品可靠性下降的主要因素之一。可靠性分析通過統計過程控制(SPC)、過程能力分析(CPK)等工具,對關鍵工序參數(如焊接溫度、注塑壓力)進行實時監控,確保生產一致性。例如,在SMT貼片工藝中,通過監測錫膏印刷厚度、元件貼裝位置等參數的CPK值,可及時發現設備漂移或物料異常,避免虛焊、短路等缺陷流入下一工序。此外,可靠性分析還支持制造缺陷的根因分析(RCA)。某電子廠發現某批次產品不良率突增,通過故障樹分析鎖定問題根源為某臺貼片機吸嘴磨損導致元件偏移,更換吸嘴后不良率歸零。這種“數據驅動”的質量管控模式,使制造過程從“事后檢驗”轉向“事前預防”,大幅降低返工成本與市場投訴風險。統計通信設備信號中斷次數,分析網絡傳輸可靠性。

現代產品或系統往往具有高度的復雜性,包含大量的零部件和子系統,它們之間的相互作用和關系錯綜復雜。這使得可靠性分析面臨著巨大的挑戰,因為要多方面、準確地分析這樣一個復雜系統的可靠性是非常困難的。一方面,如果分析過于簡化,忽略了一些重要的因素和相互作用,可能會導致分析結果不準確,無法真實反映產品或系統的可靠性狀況;另一方面,如果追求過于精確的分析,考慮所有的細節和可能的故障模式,將會使分析過程變得極其復雜,耗費大量的時間和資源,甚至可能無法完成。因此,可靠性分析需要在復雜性和精確性之間找到一個平衡。在實際分析中,通常會根據產品或系統的重要程度、使用要求和分析目的,對分析的深度和廣度進行合理取舍。對于關鍵產品和系統,可以采用更詳細、更精確的分析方法;對于一般產品,則可以采用相對簡化的方法,在保證分析結果具有一定準確性的前提下,提高分析效率。分析精密儀器抗電磁干擾能力,評估測量數據可靠性。浦東新區智能可靠性分析簡介

可靠性分析驗證產品維修方案的有效性和便捷性。浦東新區智能可靠性分析簡介

在產品制造階段,可靠性分析有助于確保產品質量的一致性和穩定性。制造過程中的各種因素,如原材料質量、加工工藝、設備精度等都會影響產品的可靠性。通過對制造過程進行可靠性監控和分析,可以及時發現生產過程中的異常情況,采取相應的糾正措施,防止不合格產品的產生。例如,在汽車制造企業中,會對生產線的各個環節進行嚴格的質量控制和可靠性檢測,確保每一輛汽車都符合可靠性標準。在產品使用階段,可靠性分析可以為產品的維護和維修提供科學依據。通過對產品的運行數據進行實時監測和分析,了解產品的實際使用狀況和可靠性變化趨勢,預測產品可能出現的故障,提前制定維護計劃,進行預防性維修。這樣可以避免因突發故障導致的生產中斷和設備損壞,提高產品的使用效率和壽命。浦東新區智能可靠性分析簡介

- 南京高功率LED失效分析金線斷裂 2025-12-06

- 金山區制造可靠性分析基礎 2025-12-06

- 上海國內LED失效分析服務 2025-12-06

- 嘉定區什么是LED失效分析案例 2025-12-06

- 常州硫化LED失效分析驅動電路 2025-12-06

- 長寧區本地LED失效分析服務 2025-12-06

- 松江區附近可靠性分析案例 2025-12-06

- 虹口區智能LED失效分析產業 2025-12-06

- 浦東新區制造LED失效分析 2025-12-06

- 浦東新區什么是LED失效分析服務 2025-12-06

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 天津搖擺機自動噴涂設備工廠 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06