閔行區什么是可靠性分析服務

在產品設計階段,可靠性分析是不可或缺的環節。通過早期介入,可靠性工程師可以與設計師緊密合作,將可靠性要求融入產品設計規范中。例如,在材料選擇上,優先考慮那些經過驗證具有高可靠性的材料;在結構設計上,采用冗余設計或故障安全設計,以提高系統對故障的容忍度。此外,可靠性分析還能指導設計優化,通過模擬不同設計方案下的可靠性表現,選擇比較好方案。這種前瞻性的設計策略不僅減少了后期修改的成本和時間,還顯著提高了產品的整體可靠性,降低了用戶使用過程中的故障率,提升了用戶滿意度。檢查光伏組件在風沙侵蝕后的發電效率,評估戶外工作可靠性。閔行區什么是可靠性分析服務

在設備運維階段,可靠性分析通過狀態監測與健康管理(PHM)技術,實現從“定期維護”到“按需維護”的轉變。例如,風電場通過振動傳感器、油液分析等手段,實時采集齒輪箱、發電機的運行數據,結合機器學習算法預測剩余使用壽命(RUL),提top3-6個月安排停機檢修,避免非計劃停機導致的發電損失;軌道交通車輛通過車載傳感器監測轉向架的振動、溫度參數,結合歷史故障數據庫,動態調整維護周期,使車輛可用率提升至98%以上。此外,可靠性分析還支持備件庫存優化。某化工企業通過分析設備故障間隔分布,將關鍵備件(如密封件)的庫存水平降低40%,同時通過區域協同倉儲模式確保緊急需求響應時間不超過2小時,明顯降低運營成本。制造可靠性分析結構圖分析精密儀器抗電磁干擾能力,評估測量數據可靠性。

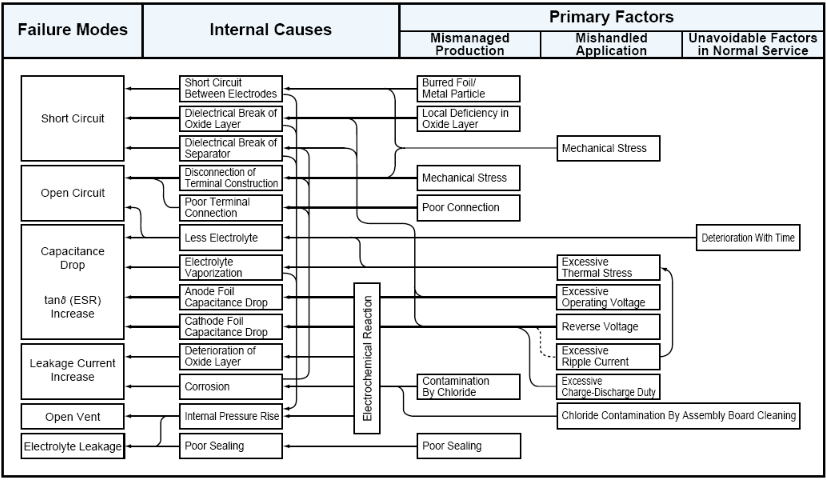

在金屬產品設計階段,可靠性分析是確保產品滿足性能要求、延長使用壽命、降低維護成本的關鍵環節。通過可靠性設計,工程師可以在設計初期就考慮金屬材料的選用、結構布局、制造工藝等因素對可靠性的影響。例如,選擇具有高耐蝕性的合金材料,采用合理的結構設計以減少應力集中,優化制造工藝以降低內部缺陷等。同時,利用可靠性分析方法,如故障模式與影響分析(FMEA)、可靠性預測等,可以識別潛在的設計缺陷,提前采取改進措施,提高產品的固有可靠性。此外,可靠性分析還能為產品的維護策略制定提供依據,如確定合理的檢修周期、更換部件的時機等。

智能可靠性分析是傳統可靠性工程與人工智能(AI)、大數據、物聯網(IoT)等技術深度融合的新興領域,其關鍵是通過機器學習、數字孿生等智能手段,實現從“被動統計”到“主動預測”、從“經驗驅動”到“數據驅動”的范式轉變。傳統可靠性分析依賴歷史故障數據與統計模型,難以處理復雜系統中的非線性關系與動態變化;而智能可靠性分析通過實時感知設備狀態、自動提取故障特征、動態優化維護策略,明顯提升了分析的精度與時效性。例如,在風電行業中,傳統方法需通過定期巡檢發現齒輪箱磨損,而智能分析系統可基于振動傳感器數據,利用深度學習模型提前6個月預測故障,將非計劃停機率降低70%。這種變革不僅延長了設備壽命,更重構了工業維護的商業模式。記錄自動化生產線停機原因,分析設備運行可靠性薄弱環節。

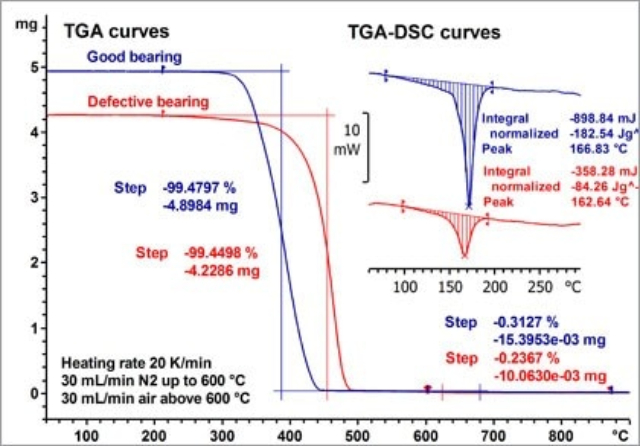

可靠性分析的關鍵是數據,而故障報告、分析和糾正措施系統(FRACAS)是構建數據閉環的關鍵框架。通過收集產品全生命周期的故障數據(包括生產測試、用戶使用、售后維修等環節),企業可建立故障數據庫,并利用韋伯分布(WeibullAnalysis)等統計方法分析故障規律。例如,某航空發動機廠商通過FRACAS發現,某型號渦輪葉片的故障時間呈雙峰分布,表明存在兩種不同的失效機理:早期故障由制造缺陷(如氣孔)引起,后期故障由高溫蠕變導致。針對此,企業優化了鑄造工藝以減少氣孔,并調整了維護周期以監控蠕變,使葉片壽命提升40%。此外,大數據與AI技術的應用進一步提升了分析效率。例如,某智能手機廠商利用機器學習模型分析用戶反饋中的故障描述文本,自動識別高頻故障模式(如屏幕觸控失靈、電池續航衰減),指導研發團隊快速定位問題根源。可靠性分析為新能源電池安全性能提供科學評估。崇明區什么是可靠性分析型號

測試電動自行車電機功率衰減,評估動力系統可靠性。閔行區什么是可靠性分析服務

制造過程中的工藝波動是導致產品可靠性下降的主要因素之一。可靠性分析通過統計過程控制(SPC)、過程能力分析(CPK)等工具,對關鍵工序參數(如焊接溫度、注塑壓力)進行實時監控,確保生產一致性。例如,在SMT貼片工藝中,通過監測錫膏印刷厚度、元件貼裝位置等參數的CPK值,可及時發現設備漂移或物料異常,避免虛焊、短路等缺陷流入下一工序。此外,可靠性分析還支持制造缺陷的根因分析(RCA)。某電子廠發現某批次產品不良率突增,通過故障樹分析鎖定問題根源為某臺貼片機吸嘴磨損導致元件偏移,更換吸嘴后不良率歸零。這種“數據驅動”的質量管控模式,使制造過程從“事后檢驗”轉向“事前預防”,大幅降低返工成本與市場投訴風險。閔行區什么是可靠性分析服務

- 松江區國內可靠性分析基礎 2025-12-09

- 嘉定區附近可靠性分析服務 2025-12-09

- 國內LED失效分析耗材 2025-12-09

- 崇明區制造可靠性分析結構圖 2025-12-09

- 奉賢區附近可靠性分析基礎 2025-12-08

- 江蘇本地可靠性分析檢查 2025-12-08

- 閔行區LED失效分析產業 2025-12-08

- 靜安區LED失效分析功能 2025-12-08

- 楊浦區附近可靠性分析耗材 2025-12-08

- 青浦區附近LED失效分析案例 2025-12-08

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 麗水實驗室家具設備 2025-12-09

- 海洋試壓泵廠家 2025-12-09

- 紹興螺旋風管量尺定制 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09