浙江加工可靠性分析檢查

在設備運維階段,可靠性分析通過狀態監測與健康管理(PHM)技術,實現從“計劃維修”到“預測性維護”的轉變。例如,風電場通過振動傳感器、油液分析等手段,實時采集齒輪箱、發電機的運行數據,結合機器學習算法預測剩余使用壽命(RUL),提top3-6個月安排停機檢修,避免非計劃停機導致的發電損失(單次停機損失可達數十萬元);軌道交通車輛通過車載傳感器監測轉向架的振動、溫度參數,結合歷史故障數據庫動態調整維護周期,使車輛可用率提升至98%以上,同時降低備件庫存成本30%。此外,可靠性分析還支持運維資源優化。某數據中心通過分析服務器故障間隔分布,將關鍵備件(如硬盤、電源)的庫存水平降低40%,并通過區域協同倉儲模式確保緊急需求響應時間不超過2小時,明顯提升運維效率與經濟效益。測試電路板在潮濕環境下的絕緣性能,判斷其工作可靠性。浙江加工可靠性分析檢查

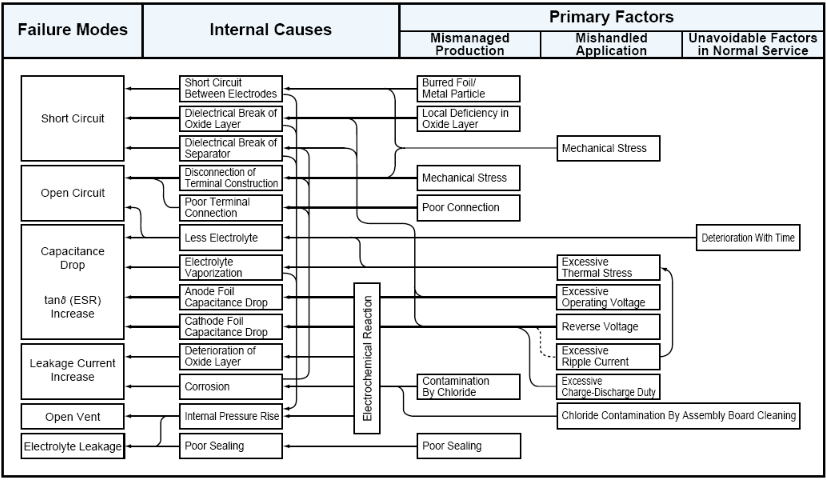

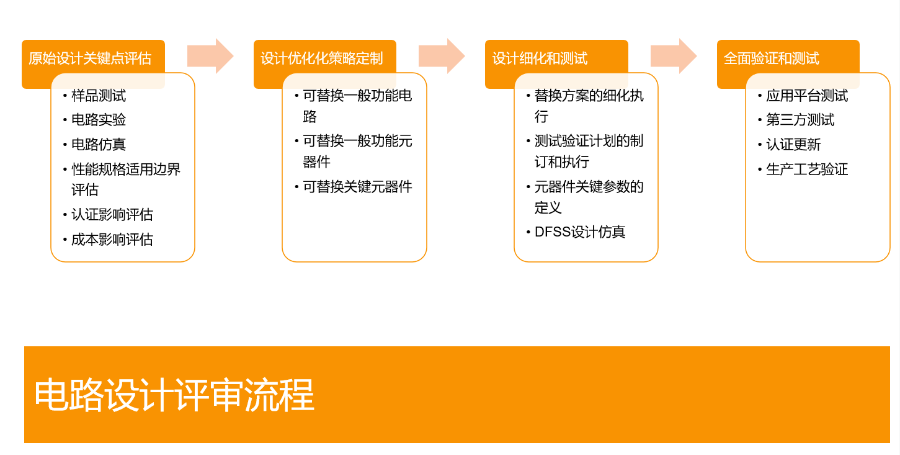

在產品開發的早期階段,可靠性分析是預防故障、優化設計的重要工具。通過故障模式與影響分析(FMEA),工程師可系統性地識別潛在失效模式(如材料疲勞、電路短路)、評估其嚴重性及發生概率,并制定改進措施。例如,在新能源汽車電池包設計中,FMEA分析發現電芯連接片在振動環境下易松動,導致接觸電阻增大,可能引發局部過熱甚至起火。基于此,設計團隊將連接片結構從單點固定改為雙螺母鎖緊,并增加導電膠填充,使接觸故障率從0.5%降至0.02%。此外,可靠性預計技術(如MIL-HDBK-217標準)可量化計算產品在壽命周期內的故障率,幫助團隊在成本與可靠性之間取得平衡。例如,某醫療設備企業通過可靠性預計發現,將關鍵部件的降額使用比例從70%提升至80%,雖增加5%成本,但可將平均無故障時間(MTBF)從2萬小時延長至5萬小時,明顯提升市場競爭力。附近可靠性分析案例無人機可靠性分析保障飛行任務的順利完成。

可靠性分析是評估產品、系統或流程在規定條件下、規定時間內完成預定功能能力的系統性方法,其關鍵目標是通過量化風險、預測故障模式,為設計優化、維護策略制定提供科學依據。在工業領域,可靠性直接關聯產品壽命、安全性和經濟性。例如,航空航天設備若因可靠性不足導致空中故障,可能引發災難性后果;消費電子產品若頻繁故障,則會嚴重損害品牌聲譽。可靠性分析通過故障模式與影響分析(FMEA)、故障樹分析(FTA)等工具,將定性經驗轉化為定量數據,幫助工程師識別薄弱環節。例如,汽車制造商通過分析發動機歷史故障數據,發現某型號活塞環磨損率超標,進而優化材料配方,將平均故障間隔里程(MTBF)提升30%。這種“預防優于修復”的思維,使可靠性分析成為現代工業質量管理的基石。

未來可靠性分析將朝著智能化、集成化、綠色化的方向演進。人工智能技術的深度融合將推動可靠性分析從被動響應轉向主動預防:基于深度學習的異常檢測算法可實時識別系統運行中的微小偏差,生成式模型則能模擬未出現的故障場景,增強系統魯棒性。在系統集成方面,可靠性分析將與系統設計、制造、運維形成閉環,通過MBSE(基于模型的系統工程)方法實現端到端的可靠性優化。此外,隨著全球對可持續發展的重視,綠色可靠性分析成為新焦點,即在保證可靠性的前提下,通過輕量化設計、能源效率優化等手段降低產品全生命周期環境影響。例如,新能源汽車電池系統的可靠性分析已不僅關注安全性能,更需平衡能量密度、循環壽命與碳排放指標,這種多維約束下的可靠性建模將成為未來研究的重要方向。閥門可靠性分析確保流體控制系統的密封性。

智能可靠性分析是傳統可靠性工程與人工智能(AI)、大數據、物聯網(IoT)等技術深度融合的新興領域,其關鍵是通過機器學習、數字孿生等智能手段,實現從“被動統計”到“主動預測”、從“經驗驅動”到“數據驅動”的范式轉變。傳統可靠性分析依賴歷史故障數據與統計模型,難以處理復雜系統中的非線性關系與動態變化;而智能可靠性分析通過實時感知設備狀態、自動提取故障特征、動態優化維護策略,明顯提升了分析的精度與時效性。例如,在風電行業中,傳統方法需通過定期巡檢發現齒輪箱磨損,而智能分析系統可基于振動傳感器數據,利用深度學習模型提前6個月預測故障,將非計劃停機率降低70%。這種變革不僅延長了設備壽命,更重構了工業維護的商業模式。金屬材料失效,可靠性分析能找出疲勞裂紋源頭。浙江什么是可靠性分析標準

汽車電子可靠性分析需模擬復雜路況下的運行狀態。浙江加工可靠性分析檢查

金屬材料廣泛應用于航空航天、汽車制造、機械工程、電子設備等眾多關鍵領域,其可靠性直接關系到整個產品或系統的性能、安全性和使用壽命。在航空航天領域,飛機結構中的金屬部件承受著巨大的載荷、復雜的應力以及極端的環境條件,如高溫、低溫、高濕度和強腐蝕等。一旦金屬材料出現可靠性問題,可能導致飛機結構失效,引發嚴重的空難事故。在汽車制造中,發動機、傳動系統等關鍵部件多由金屬制成,金屬的可靠性影響著汽車的動力性能、行駛安全和使用壽命。隨著科技的不斷發展,對金屬材料的性能要求越來越高,金屬可靠性分析成為確保產品質量和安全的重要環節。通過對金屬材料進行可靠性分析,可以提前發現潛在的問題,采取有效的改進措施,提高產品的可靠性和穩定性,降低故障發生的概率,減少經濟損失和社會危害。浙江加工可靠性分析檢查

- 上海智能LED失效分析 2025-12-09

- 本地可靠性分析產業 2025-12-09

- 奉賢區本地LED失效分析服務 2025-12-09

- 楊浦區本地可靠性分析服務 2025-12-09

- 松江區國內可靠性分析基礎 2025-12-09

- 嘉定區附近可靠性分析服務 2025-12-09

- 奉賢區附近可靠性分析產業 2025-12-09

- 徐匯區可靠性分析簡介 2025-12-09

- 國內LED失效分析耗材 2025-12-09

- 崇明區制造可靠性分析結構圖 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 徐匯區銷售掃描儀廠家供應 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 碳化硅減薄砂輪標準 2025-12-09