南京金相分析力學性能測試

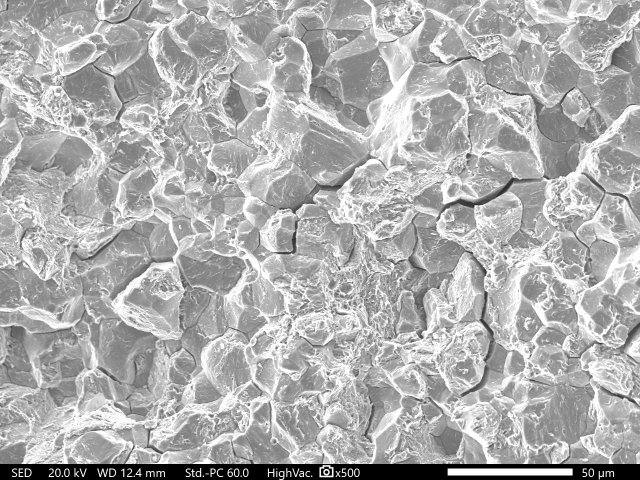

在材料失效物理研究中,金相分析為上海擎奧的行家團隊提供了直觀的微觀結構依據。針對某新能源汽車電池極耳的熔斷失效案例,技術人員通過系列金相切片觀察,清晰呈現熔區的組織變化:從原始的均勻晶粒,到過熱區的粗大晶粒,再到熔融區的非晶態結構。結合能譜分析數據,行家團隊成功還原了失效過程:極耳局部電流過大導致溫升,引發晶粒異常生長,在振動應力下發生斷裂。這種基于金相分析的失效溯源方法,已幫助數十家客戶解決了關鍵產品的質量難題。產品失效分析中,金相分析為擎奧提供重要數據。南京金相分析力學性能測試

汽車電子元件的可靠性直接關系行車安全,上海擎奧的金相分析服務在此領域發揮重要作用。針對汽車傳感器、控制模塊等重心部件,技術人員利用高分辨率金相顯微鏡,對其內部金屬材料的晶粒尺寸、析出相分布進行細致觀察,評估材料在高溫、振動等嚴苛環境下的性能穩定性。公司 30 余人的可靠性技術團隊與 10 余人行家團隊協同合作,可結合汽車電子的實際工況,通過金相組織變化分析材料老化規律,為客戶提供從失效分析到壽命評估的全鏈條技術支持,助力汽車電子產品滿足行業高標準可靠性要求。浦東新區智能金相分析服務軌道交通零部件的金相分析是擎奧的常規服務項目。

在芯片制造的晶圓級封裝環節,上海擎奧的金相分析技術為排查封裝缺陷提供了精細視角。技術人員對晶圓切割道進行金相切片,通過高分辨率顯微鏡觀察切割面是否存在微裂紋、殘留應力痕跡,這些微觀缺陷可能導致芯片后期使用中的性能衰減。借助圖像分析系統,可量化評估切割精度對封裝體強度的影響,配合公司 30 余人技術團隊的可靠性測試經驗,為芯片封裝工藝優化提供從微觀到宏觀的完整數據鏈。汽車發動機控制系統中的傳感器金屬外殼,長期承受高溫高壓環境,其材料性能退化可通過金相分析提前預警。上海擎奧的技術人員會截取外殼不同使用周期的樣品,制備金相試樣后觀察晶粒長大趨勢與氧化層分布,當發現異常的晶界粗化現象時,可結合行家團隊的失效數據庫,預判材料的剩余壽命。這種前瞻性分析幫助車企在傳感器失效前進行針對性改進,降低售后故障率。

針對航空航天領域的精密部件,金相分析需要更高的精度與分辨率。擎奧檢測的碩士、博士團隊擅長對鈦合金、高溫合金等難加工材料進行金相制備,通過采用氬離子拋光等先進技術,避免傳統機械拋光造成的表面損傷。在對發動機葉片的檢測中,可通過金相分析評估材料的鍛造流線分布、晶粒度等級等,確保部件在極端溫度、壓力環境下的結構穩定性。這種高要求的分析能力,使得公司能滿足航空航天客戶對產品可靠性的嚴苛標準。在電子元器件的壽命評估中,金相分析可與加速老化試驗相結合。技術人員先將電容、電感等元件進行高溫、高濕條件下的加速老化,再通過金相分析觀察其內部金屬電極的腐蝕、引線框架的氧化等微觀變化。通過量化分析不同老化階段的組織變化,建立微觀結構與性能退化的關聯模型,從而更精確地預測產品在正常使用條件下的壽命。這種將宏觀性能與微觀結構相結合的分析方法,提高了壽命評估的準確性。軌道交通部件的金相分析是擎奧的常規檢測項目。

針對微型電子元件的金相分析,上海擎奧開發了專項檢測方案。由于芯片級元件尺寸微小(小至 0.1mm),傳統金相制備易造成樣品損傷。技術團隊采用聚焦離子束切割與精密研磨相結合的方法,可在不破壞微觀結構的前提下制備高質截面。在某 5G 芯片的金線鍵合檢測中,通過這種技術清晰觀察到直徑只有25μm 的金線與焊盤的連接界面,發現了傳統方法難以識別的微裂紋。該方案的檢測分辨率可達 0.1μm,滿足高級電子元件的精密分析需求。上海擎奧的金相分析實驗室配備了從樣品制備到圖像分析的全流程先進設備,為檢測質量提供堅實保障。擎奧的金相分析助力客戶了解材料內部組織結構。國內金相分析答疑解惑

擎奧 20% 碩士博士人員參與金相分析技術研究。南京金相分析力學性能測試

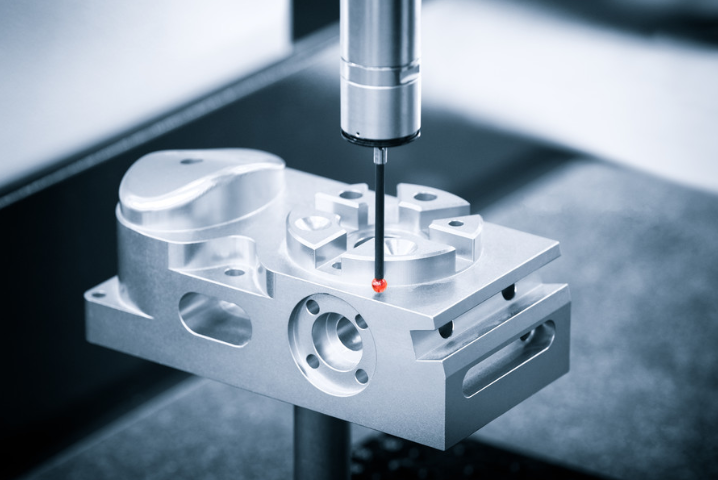

上海擎奧的金相分析實驗室配備了從樣品制備到圖像分析的全流程先進設備,為檢測質量提供堅實保障。實驗室擁有全自動金相研磨拋光機,可實現從粗磨到精拋的無人化操作,確保樣品表面粗糙度≤0.02μm;蔡司 Axio Scope A1 金相顯微鏡配備 500 萬像素相機,能捕捉細微的組織特征;Image-Pro Plus 圖像分析軟件可自動測量晶粒尺寸、孔隙率等參數,誤差控制在 3% 以內。30 余名專業技術人員中,有 5 人具備 10 年以上金相分析經驗,能處理各類復雜材料的檢測需求,為客戶提供兼具精度與深度的技術服務。南京金相分析力學性能測試

- 上海智能LED失效分析 2025-12-09

- 奉賢區本地LED失效分析服務 2025-12-09

- 楊浦區本地可靠性分析服務 2025-12-09

- 松江區國內可靠性分析基礎 2025-12-09

- 嘉定區附近可靠性分析服務 2025-12-09

- 奉賢區附近可靠性分析產業 2025-12-09

- 徐匯區可靠性分析簡介 2025-12-09

- 國內LED失效分析耗材 2025-12-09

- 崇明區制造可靠性分析結構圖 2025-12-09

- 江蘇智能可靠性分析功能 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 河北cnc五軸加工中心型號 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09