江蘇高溫隧道爐廠家

其耐高溫性能良好,能適應高溫烘焙環境。鋼帶輸送帶采用不銹鋼鋼帶制成,表面光滑,食品不易粘連。它的熱傳導性能優異,能快速將熱量傳遞給食品底部,使產品底部受熱均勻,適合烘焙對底部色澤和口感要求較高的產品,如薄餅、曲奇餅干等。鋼帶輸送帶的運行速度相對較快,可提高生產效率,且在長時間運行過程中穩定性高,不易出現跑偏等問題。網帶輸送帶則由金屬絲網編織而成,具有良好的透氣性。熱空氣可通過網孔直接接觸食品各個面,實現的均勻加熱,特別適合烘焙一些外形不規則、需要充分受熱的產品,如面包圈、肉松小貝等。網帶輸送帶還便于清理,在生產過程中,食品碎屑等雜質不易殘留,能有效保持爐內清潔,減少衛生隱患。連續化作業模式,大幅提升烘焙生產效率,節省人力 。江蘇高溫隧道爐廠家

烘焙隧道爐輸送帶需兼顧耐高溫性與食品接觸安全性,主流選用 304 不銹鋼網帶(絲徑 0.8-1.2mm,網孔 5×5mm)或特氟龍涂層玻璃纖維帶(耐溫 260℃)。不銹鋼網帶適合高油高糖食品(如桃酥),表面經電解拋光(Ra≤0.8μm)減少殘渣粘連,清潔周期延長至 8 小時;特氟龍帶則適用于粘性面糊(如蛋糕卷),摩擦系數≤0.15,避免產品變形。輸送帶張緊度需精確控制,下垂量≤2% 跨度,在 180℃運行時熱膨脹率≤0.5%,確保餅干烘烤時邊緣整齊度偏差≤1mm。所有接觸食品的部件均通過 FDA 21 CFR 177.2600 認證,杜絕塑化劑遷移風險。陜西烘焙隧道爐生產廠家多層結構設計,可同時烘烤多類食品,提升空間利用 。

隧道爐的溫度控制系統是保證加熱質量的,由溫度傳感器、PLC 控制器和執行器組成。常用的溫度傳感器為 K 型熱電偶或鉑電阻,能實時監測爐內溫度,測量精度可達 ±1℃,采樣頻率為 1-10Hz。PLC 控制器根據設定的溫度曲線,通過 PID 算法調節加熱元件的功率輸出,使爐內溫度穩定在設定值 ±2℃范圍內。對于多溫區隧道爐,每個溫區可控溫,相鄰溫區的溫差可控制在 5℃以內,滿足復雜加熱工藝的需求。例如在汽車涂裝生產線中,隧道爐分為預熱區(80-120℃)、固化區(160-180℃)和冷卻區,通過精細控制各階段溫度和停留時間,確保漆膜附著力達到行業標準。部分隧道爐還配備遠程監控功能,可通過觸摸屏或電腦端查看溫度曲線、修改參數,方便工藝優化和質量追溯。

多層烘焙隧道爐通過 2-5 層輸送系統提升空間利用率,每層間距 30-50cm,配置加熱與控溫模塊,層間溫差可控制在 ±3℃。針對小尺寸產品(如一口酥、曲奇),4 層設計可使產能提升 3 倍,同時能耗增加 50%。層間采用導流板設計,避免上下層熱氣流干擾,每層熱風循環風速可調(1-4m/s)。某烘焙廠將傳統單層隧道爐更換為 3 層設備后,車間占地面積減少 60%,單日產能從 8 噸提升至 20 噸,單位產品能耗從 0.12kWh/kg 降至 0.09kWh/kg。多層設計需配合自動進出料系統,通過提升機實現層間物料轉運,換產時間控制在 30 分鐘內。烘焙隧道爐的保溫性能優越,維持爐內溫度穩定。

優化爐體結構和保溫設計,選用質量的保溫材料,如高密度巖棉板,減少熱量向外界散失,提高熱能利用率。配備智能控制系統,該系統可實時監測爐內溫度、燃氣流量等參數,并根據生產情況自動調整燃燒器的工作狀態,確保在不同生產負荷下都能保持比較好的節能效果。例如,當生產線上產品數量減少時,系統自動降低燃燒器功率,避免過度加熱。一些燃氣式隧道爐還引入了余熱回收技術,將烘焙過程中產生的高溫廢氣熱量回收利用,用于預熱進入爐內的新鮮空氣或生產用水,進一步降低能源消耗,降低生產成本。智能型通過 PLC 控制,能預存參數,實現自動化烘焙 。福建蛋糕隧道爐生產廠家

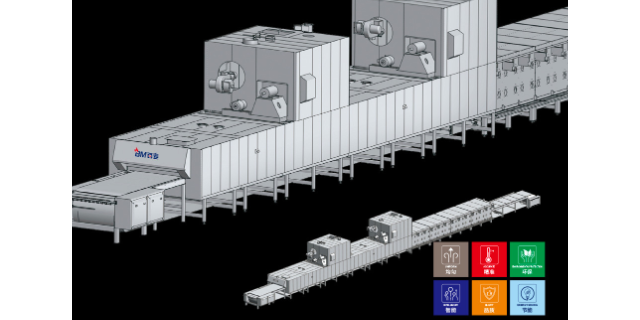

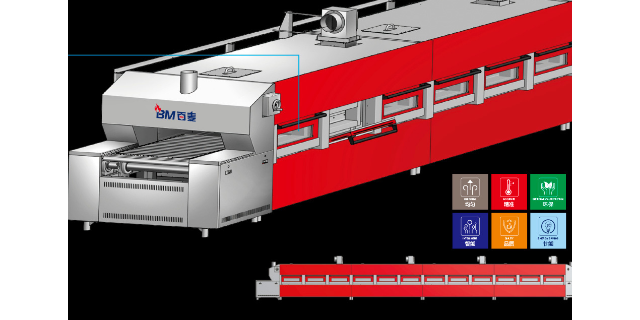

烘焙隧道爐的外觀設計簡潔大方,與烘焙車間環境相融合。江蘇高溫隧道爐廠家

處理高油高粉塵物料(如堅果餅干、油炸糕點)的隧道爐需采用防爆設計,符合 ATEX II 3D 標準。爐體采用防爆鋼板(厚度≥6mm),觀察窗為雙層防爆玻璃(耐沖擊強度≥20kJ/m2);電氣元件為 Ex dⅡCT4 級防爆型,包括防爆電機、熱電偶和控制按鈕;配備粉塵濃度監測儀(量程 0-1000mg/m3),當濃度超過下限的 50% 時,自動啟動惰性氣體(氮氣)吹掃系統,同時降低爐溫至 120℃以下。在杏仁酥生產線中,防爆隧道爐通過壓力釋放裝置(爆破片設計壓力 0.1MPa)和火花探測系統(響應時間<0.1 秒),實現連續安全運行,年停機時間控制在 2 小時以內。江蘇高溫隧道爐廠家

- 浙江烘焙隧道爐烤箱 2025-12-09

- 浙江曲奇隧道爐烤箱 2025-12-09

- 上海糕點隧道爐廠家 2025-12-09

- 新疆烘焙隧道爐烘烤箱 2025-12-09

- 福建蛋糕隧道爐 2025-12-09

- 北京面包隧道爐定做 2025-12-09

- 內蒙古隧道爐報價 2025-12-09

- 黑龍江燃氣隧道爐 2025-12-08

- 河南曲奇隧道爐價格 2025-12-08

- 四川食品隧道爐生產廠家 2025-12-08

- 高速TOYO模組軌道內嵌推桿式模組 2025-12-09

- 貴州去批鋒拋丸機廠家 2025-12-09

- 杭州大型成套設備 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09