浙江壓力容器設計二次開發服務價錢

對于在高溫下(通常高于金屬熔點***溫度的)長期運行的壓力容器,如電站的鍋爐汽包、核電中的反應堆壓力容器、煤液化反應器等,靜載荷下的強度問題不再是***焦點,時間依賴型的材料退化機制——蠕變,成為設計的控制因素。蠕變是指材料在持續應力和高溫下,隨時間緩慢發生塑性變形的現象,**終可能導致斷裂(蠕變斷裂)或尺寸失穩。規則設計對此類問題的處理能力非常有限。分析設計則提供了強大的工具來進行蠕變分析。工程師可以進行蠕變-應力分析,模擬材料在數萬甚至數十萬小時設計壽命內的變形和應力重分布過程。由于蠕變變形會緩解掉部分初始彈性應力,應力場會隨時間演變。分析設計可以預測關鍵部位(如接管區)的累積蠕變應變,確保其在整個設計壽命內不超過材料的容許極限,防止過度變形導致密封失效或壁厚減薄。更進一步,對于高溫法蘭-螺栓-墊片系統,分析設計能進行蠕變-松弛分析。初始預緊的螺栓力會因法蘭和螺栓材料的蠕變而逐漸衰減(松弛),可能導致墊片密封比壓不足而發生泄漏。通過仿真,可以預測螺栓力的衰減曲線,從而優化螺栓預緊力、材料選擇(選用抗蠕變性能更好的材料)或制定必要的在役再擰緊策略,保障連接接頭在高溫下的密封可靠性。 采用極限載荷法,評估容器在整體塑性狀態下的最大承載能力。浙江壓力容器設計二次開發服務價錢

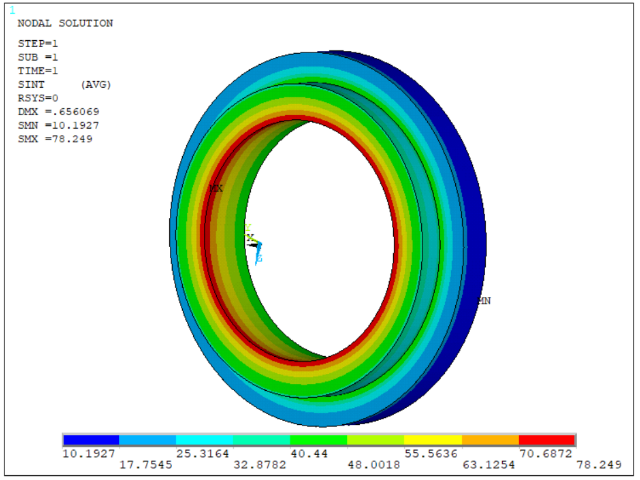

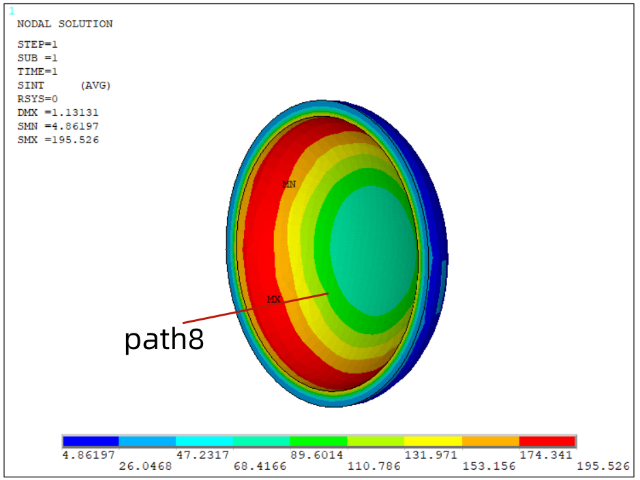

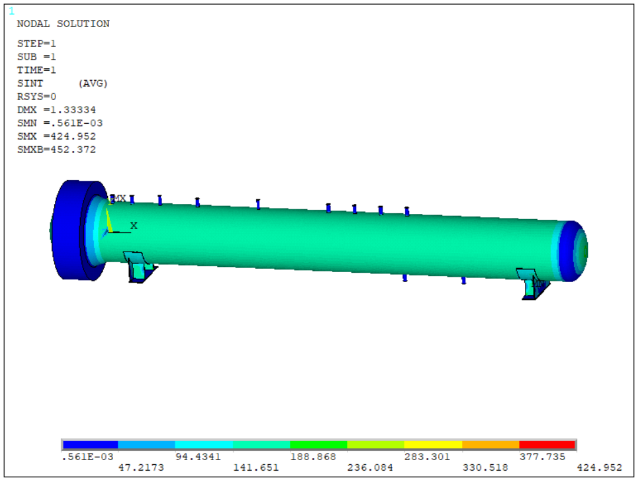

材料選擇與性能參數材料對壓力容器設計較為重要,需綜合考慮強度、韌性、耐腐蝕性及焊接性能。常見材料包括Q345R、SA-516。分析設計中,材料參數(如彈性模量、泊松比、屈服強度)需輸入FEA軟件,高溫工況還需提供蠕變數據。例如,ASMEII-D部分規定了不同溫度下的許用應力值。對于低溫容器,需通過沖擊試驗驗證材料的脆斷抗力。此外,材料非線性行為(如塑性硬化)在極限載荷分析中至關重要,需通過真實應力-應變曲線模擬。有限元建模關鍵技術有限元模型精度直接影響分析結果。需采用高階單元(如20節點六面體單元)劃分網格,并在應力集中區域(如開孔、焊縫)加密網格。對稱結構可簡化模型,但非對稱載荷需全模型分析。邊界條件應模擬實際約束,如固定支座或滑動墊板。例如,臥式容器需在鞍座處設置接觸對以模擬局部應力。非線性分析中還需考慮幾何大變形效應(如封頭膨脹)。模型驗證可通過理論解(如圓柱殼膜應力公式)或收斂性分析完成。 浙江壓力容器設計二次開發服務價錢分析設計降低保守性,實現容器輕量化與安全性的平衡。

規則設計基于線彈性假設,而實際材料行為和結構失效往往涉及復雜的非線性過程。分析設計因其強大的非線性分析能力,能夠更真實地模擬容器的失效模式,從而在保證安全的前提下,更充分地挖掘材料潛力,實現輕量化和優化設計。幾何非線性:對于薄壁或大直徑容器,在內壓作用下會發生***的鼓脹變形,其應力與位移不再呈簡單的線性關系。材料非線性:當容器局部區域應力達到屈服點后,會發生塑性變形,應力重新分配,整個容器并不會立即失效,仍能承受更大的載荷直至達到其塑性極限。分析設計可以通過彈-塑性分析和極限載荷分析,采用非線性有限元方法,逐步增加載荷,計算出了解容器結構的真實破壞載荷。這種方法證明,即使局部區域屈服,容器整體仍具有相當大的安全裕度。這使得設計師可以在明確掌握其極限承載能力的前提下,適度減少壁厚,實現減重和降本。此外,對于存在大變形接觸的問題,如多層包扎式容器的層板間接觸、卡箍式快開蓋的密封接觸,分析設計能夠模擬接觸狀態的變化、應力的傳遞以及密封面的分離,確保其操作過程中的功能性和安全性,這些都是線性規則計算無法解決的。

疲勞分析與循環載荷設計對于頻繁啟停或壓力波動的容器(如反應釜),常規設計可能不足,需引入疲勞評估:S-N曲線法:按ASMEVIII-2附錄5計算累積損傷因子(需≤);應力集中系數(Kt):開孔或幾何突變處需細化網格進行有限元分析(FEA);裂紋擴展**:選用高韌性材料并降低表面粗糙度(Ra≤μm)。對于超過1000次循環的工況,建議采用分析設計標準或增加疲勞增強結構(如過渡圓角R≥10mm)。經濟性與優化設計在滿足安全前提下降低成本的方法包括:材料分級使用:按應力分布采用不等厚設計(如封頭與筒體厚度差≤15%);標準化設計:優先選用GB/T25198封頭系列以減少模具成本;制造工藝優化:旋壓封頭比沖壓更省料,卷制筒體避免超厚余量;壽命周期成本(LCC)分析:高腐蝕環境選用復合板可比純鈦合金節省30%成本。此外,采用模塊化設計可縮短安裝周期,適用于大型成套裝置。 評估大開孔補強、法蘭連接等特殊結構的應力集中與強度保障。

疲勞分析是壓力容器分析設計的關鍵內容,尤其適用于循環載荷工況。ASMEVIII-2的第5部分提供了詳細的疲勞評估方法,基于彈性應力分析和S-N曲線(應力-壽命曲線)。疲勞評估需計算交變應力幅,并考慮平均應力的修正(如Goodman關系)。有限元技術可精確計算局部應力集中系數,但需注意峰值應力的處理。對于高周疲勞,采用應力壽命法;對于低周疲勞(如塑性應變主導),需采用應變壽命法(如Coffin-Manson公式)。環境因素(如腐蝕疲勞)也需額外考慮。疲勞壽命的預測需結合載荷譜和累積損傷理論(如Miner法則)。對于高風險容器,可通過疲勞試驗驗證分析結果。有限元分析是壓力容器分析設計中不可或缺的技術手段。浙江壓力容器設計二次開發服務價錢

非線性有限元分析用于精確模擬幾何、材料和邊界條件的復雜行為。浙江壓力容器設計二次開發服務價錢

斷裂力學在壓力容器分析設計中用于評估缺陷(如裂紋)對安全性的影響。ASMEVIII-2和API579提供了基于應力強度因子(K)或J積分的評定方法。斷裂韌性(KIC或JIC)是材料的關鍵參數,需通過實驗測定。缺陷評估包括確定臨界裂紋尺寸和剩余壽命。對于已檢測到的缺陷,可通過失效評估圖(FAD)判斷其可接受性。疲勞裂紋擴展分析需結合Paris公式計算裂紋增長速率。斷裂力學在在役容器的安全評估中尤為重要,例如對老舊容器的延壽分析。此外,環境輔助開裂(如應力腐蝕開裂)也需通過斷裂力學方法量化風險。浙江壓力容器設計二次開發服務價錢

- 廣東深海環境模擬壓力試驗機 2025-12-09

- 10000米水壓模擬裝置服務商 2025-12-09

- 深圳仿真模擬塑性成形工藝優化 2025-12-09

- 廣西仿真模擬瞬態分析 2025-12-09

- 黑龍江仿真模擬沖壓成形模擬 2025-12-09

- 浙江壓力容器設計二次開發服務價錢 2025-12-09

- 浙江快開門設備分析設計哪家靠譜 2025-12-09

- 上海仿真模擬焊接熱過程模擬 2025-12-09

- 湖南仿真模擬流體動力學 2025-12-09

- 天津仿真模擬隨機有限元分析 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09