樂山鈦合金真空淬火費用

殘余應力是熱處理工藝中不可避免的產物,其分布狀態直接影響材料的尺寸穩定性與疲勞性能。真空淬火通過工藝參數的優化實現了殘余應力場的主動調控,其機制包含兩個方面:一是通過控制冷卻速率調節相變應力,高壓氣體淬火時快速冷卻導致馬氏體轉變產生的體積膨脹被限制,形成較高的表面殘余壓應力;低壓氣體淬火時緩慢冷卻使相變應力充分釋放,殘余應力幅值明顯降低。二是通過真空環境下的均勻加熱減少熱應力,傳統淬火中工件表面與心部的溫度梯度可達數百攝氏度,導致嚴重的熱應力集中;而真空輻射加熱使工件溫度均勻性優于±5℃,從源頭上抑制了熱應力的產生。更先進的技術通過在淬火過程中施加脈沖磁場或超聲波,利用洛倫茲力或聲流效應進一步均勻化應力分布,實現殘余應力的"主動設計"。這種應力調控能力使真空淬火在精密模具、航空軸承等對尺寸穩定性要求極高的領域具有不可替代的優勢。真空淬火可提升金屬材料在高溫、高壓、腐蝕環境下的穩定性。樂山鈦合金真空淬火費用

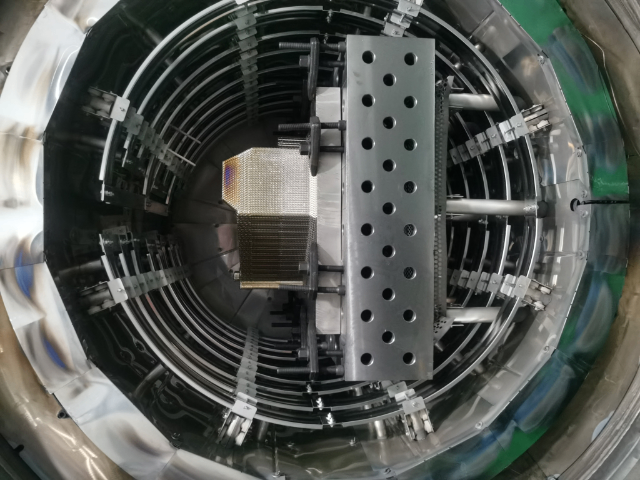

真空淬火工藝流程包含預熱、真空處理、淬火、回火四大關鍵環節。預熱階段通過階梯式升溫(通常500-700℃)消除工件內部應力,改善材料可加工性,同時避免直接高溫加熱導致的裂紋風險。真空處理階段需將爐內氣壓抽至10?3Pa以下,并保持1-2小時以徹底排除材料內部氣體與雜質,此過程對高合金鋼尤為重要,可明顯降低氫脆風險。淬火環節需根據材料特性選擇冷卻介質:高速鋼、模具鋼等可采用高壓氮氣(0.7-4MPa)實現氣淬,而高碳高鉻鋼則需配合真空淬火油以獲得更高硬度。回火階段通過200-600℃保溫處理,可消除淬火應力、提升韌性,同時通過多次回火實現二次硬化效應。整個工藝過程中,溫度均勻性控制(±1℃)、真空度穩定性、冷卻介質純度(如氮氣需達99.995%)是決定處理質量的關鍵因素。瀘州不銹鋼真空淬火硬度真空淬火普遍用于強度高的不銹鋼、鈦合金等材料的強化處理。

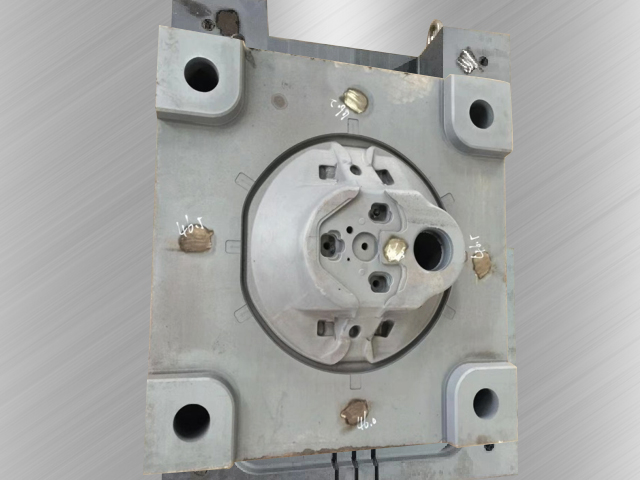

材料預處理(如鍛造、退火、正火)對真空淬火效果有明顯影響。合理的預處理可消除材料內部的殘余應力、改善組織均勻性,為后續淬火提供良好的初始狀態。例如,鍛造后的模具鋼需進行球化退火,以獲得均勻的球狀珠光體組織,提升淬透性和減少淬火變形;鑄件則需通過正火處理細化晶粒,避免粗大組織導致的淬火開裂。此外,預處理還可調整材料的化學成分均勻性,減少偏析對淬火性能的影響。在真空淬火前,工件表面需進行清潔處理(如噴砂、酸洗),以去除油污、氧化皮等雜質,確保真空環境的純凈度。通過預處理與真空淬火的協同作用,可明顯提升材料的綜合性能和使用壽命。

真空環境的關鍵物理化學特性體現在三個方面:一是極低的氣體分壓(尤其是氧氣分壓),可完全抑制材料表面的氧化反應;二是高真空度下的熱傳導特性,真空環境中熱傳遞主要通過輻射方式進行,其傳導效率雖低于對流但可通過特殊爐體設計(如石墨加熱體、高反射率內壁)進行強化;三是氣體分子的低碰撞頻率,使得材料表面吸附的雜質(如油污、氧化物)在加熱過程中易通過揮發或分解被去除,形成潔凈的金屬表面。這些特性共同構成了真空淬火的獨特機制:在加熱階段,潔凈表面避免了氧化膜的形成,保證了相變時原子擴散的均勻性;在冷卻階段,真空環境允許使用高壓氣體(如氮氣、氬氣)作為淬火介質,通過精確控制氣體壓力實現冷卻速率的梯度調節,既可避免馬氏體轉變時的劇烈應力集中,又能防止貝氏體等非馬氏體組織的形成,之后獲得細小均勻的馬氏體或貝氏體組織。真空淬火是一種實現高精度、高可靠性熱處理的關鍵工藝。

真空淬火是一種在真空環境下對金屬材料進行加熱、保溫后快速冷卻的熱處理工藝,其關鍵在于通過真空環境消除氧化與脫碳現象,同時實現均勻冷卻以控制材料性能。與傳統淬火工藝相比,真空淬火的關鍵優勢在于其“清潔性”與“可控性”。在真空環境中,氧氣分壓極低,金屬表面無法形成氧化膜,從而避免了因氧化導致的表面硬度下降、脆性增加等問題。此外,真空環境還能有效排除材料內部的氫、氮等氣體,減少氫脆風險,提升材料的塑性與韌性。冷卻階段,真空淬火通過氣體(如氮氣、氬氣)、油或水作為介質,實現快速冷卻以形成馬氏體組織,但氣體淬火因其冷卻均勻性更優,成為真空淬火的主流方式。其冷卻過程可通過調節氣體壓力、流速及溫度實現分級淬火,進一步控制殘余應力與變形量,滿足高精度零件的制造需求。真空淬火適用于對熱處理后組織均勻性和性能一致性有高要求的零件。樂山齒軸真空淬火技術

真空淬火普遍用于、航天、核電等高級制造領域。樂山鈦合金真空淬火費用

模具制造是真空淬火技術的重要應用領域,其價值體現在提升模具壽命、精度與表面質量三方面。傳統鹽浴淬火易導致模具表面氧化、脫碳,降低耐磨性與耐腐蝕性,而真空淬火可實現表面光潔度Ra0.4μm以下,無需后續拋光即可直接使用,縮短制造周期30%以上。在精度控制方面,真空環境下的均勻加熱與冷卻可減少熱應力畸變,例如汽車模具經真空淬火后,尺寸精度可達±0.05mm,滿足精密壓鑄要求。此外,真空淬火與表面強化技術(如滲氮、PVD涂層)的復合應用,可進一步提升模具耐磨性與抗疲勞性能,例如模具鋼經真空淬火+離子滲氮后,表面硬度可達1200HV,使用壽命延長2-3倍。樂山鈦合金真空淬火費用

- 重慶軸類真空淬火要求 2025-12-08

- 成都鈦合金固溶時效處理在線咨詢 2025-12-08

- 綿陽不銹鋼氮化處理氮化層深度 2025-12-08

- 貴州零件固溶時效處理目的 2025-12-08

- 德陽真空離子氮化處理作用 2025-12-08

- 40cr氮化處理方式 2025-12-08

- 瀘州工件真空淬火硬度 2025-12-08

- 德陽離子氮化處理作用 2025-12-08

- 綿陽金屬固溶時效處理要求 2025-12-08

- 瀘州模具真空淬火方法 2025-12-08

- 重慶正規力控系統 2025-12-08

- 智能餅干夾心機可調餅干寬度 2025-12-08

- 學校實驗室吊柜廠家 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08

- 西南J1772放電槍安裝 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08